熱電偶在金屬熱處理溫度控制系統(tǒng)中的應(yīng)用

發(fā)布時間:2021-10-19

瀏覽次數(shù):

摘要:利用AD590冷端溫度傳感器進行冷端溫度測量,經(jīng)差動比例放大器后,通過A/D轉(zhuǎn)換器芯片MAX197進行模擬信號到數(shù)字信號的轉(zhuǎn)換,實現(xiàn)了金屬熱處理過程中的溫度正確測量。

溫度是金屬熱處理生產(chǎn)中非常重要的工藝參數(shù)。只有對爐溫進行正確的測量和控制,才能正確執(zhí)行熱處理工藝,保證產(chǎn)品質(zhì)量。控制系統(tǒng)控制效果的好壞,檢測環(huán)節(jié)是關(guān)鍵。控制系統(tǒng)采用

熱電偶作為溫度檢測元件,其將溫度轉(zhuǎn)換為電信號。使用熱電偶測溫,關(guān)鍵在于冷端補償方法以及合理的測量電路,以保證其測量的正確性。

1熱處理爐溫控制要求

金屬熱處理是將金屬工件放在--定的介質(zhì)中加熱到適宜的溫度,并在此溫度中保持--定時間后,又以不同速度冷卻的一種工藝。金屬熱處理是機械制造中的重要工藝之一,與其他加工工藝相比,熱處理一般不改變工件的形狀和整體的化學成分,而是通過改變工件內(nèi)部的顯微組織,或改變工件表面的化學成分,賦予或改善工件的使用性能。其特點是改善工件的內(nèi)在質(zhì)量,而這一般不是肉眼所能看到的。

熱處理工藝--般包括加熱、保溫、冷卻三個過程,有時只有加熱和冷卻兩個過程,這些過程互相銜接,不可間斷。加熱是熱處理的重要工序之一,加熱方法很多,最早是采用木炭和煤作為熱源,進而應(yīng)用液體和氣體燃料。電的應(yīng)用使加熱易于控制,且無環(huán)境污染。利用這些熱源可以直接加熱,也可以通過熔融的鹽或金屬,以至浮動粒子進行間接加熱。

加熱溫度是熱處理工藝的重要工藝參數(shù)之一,選擇和控制加熱溫度,是保證熱處理質(zhì)量的主要問題。加熱溫度隨被處理的金屬材料和熱處理的目的不同而異,但-般都是加熱到相變溫度以上,以獲得高溫組織。另外,轉(zhuǎn)變需要--定的時間,因此當金屬工件表面達到要求的加熱溫度時,還須在此溫度保持--定時間,使內(nèi)外溫度--致,使顯微組織轉(zhuǎn)變完全,這段時間稱為保溫時間。采用高能密度加熱和表面熱處理時,加熱速度極快,一般就沒有保溫時間,而化學熱處理的保溫時間往往較長。冷卻也是熱處理工藝過程中不可缺少的步驟,冷卻方法因工藝不同而不同,主要是控制冷卻速度。一般退火的冷卻速度最慢,正火的冷卻速度較快,淬火的冷卻速度更快。但還因鋼種不同而有不同的要求,例如空硬鋼就可以用正火一樣

的冷卻速度進行淬硬。

金屬整體熱處理大致有退火、正火、淬火和回火共四種基本工藝。需要溫度在較大范圍內(nèi)變化,根據(jù)需要進行加熱、恒溫溫度及時間的控制。以下是熱處理四種基本工藝的要求:

退火-將鋼工件加熱至臨界點(AC3)以上20~40℃,保溫一段時間后,隨爐緩慢冷卻(或埋在砂中或石灰中冷卻)至500℃以下,再在空氣中冷卻。

正火一將鋼材或鋼件加熱到臨界點以上的適當溫度,保持一定時間后,在空氣中冷卻。

淬火一將鋼奧氏體化后,以適當?shù)睦鋮s速度冷卻,使工件在橫截面內(nèi)全部或--定的范圍內(nèi),發(fā)生馬氏體等不穩(wěn)定組織結(jié)構(gòu)轉(zhuǎn)變的熱處理工藝。

回火一將經(jīng)過淬火的工件加熱到臨界點以下的適當溫度,保持一定時間,隨后用符合要求的方法冷卻,以獲得所需要的組織和性能的熱處理工藝。

熱處理爐按照工作溫度可分為:低溫熱處理爐(650℃以下),中溫熱處理爐(650~950℃),高溫熱處理爐(950~1150℃)。

2加熱爐溫度的測量

2.1溫度傳感器的選擇

溫度傳感器是把非電量溫度轉(zhuǎn)換成電信號的傳感器,按測溫的方式,可分為接觸式和非接觸式兩大類。接觸式溫度傳感器,包括熱電偶、

熱電阻.PN結(jié)溫度傳感器熱敏晶體管、可控硅和集成溫度傳感器。非接觸式溫度傳感器,包括利用塞貝克效應(yīng)制成的紅外吸收型溫度傳感器和MOSFET紅外探測器。

熱電偶溫度傳感器相對于熱敏電阻等其他溫度傳感器,具有溫度控制精度高,溫控點調(diào)節(jié)方便,本身結(jié)構(gòu)簡單等特點,適合工業(yè)電熱裝置。

由于金屬熱處理需要的溫度為中高溫,不需要特別高的溫度,所以系統(tǒng)采用在中高溫下精度高的溫度傳感器。

鎳鉻-鎳鋁熱電偶,在600~1000℃范圍內(nèi),是精度最高的溫度傳感器之一,允許誤差只有±0.75%,短期工作最高溫度為12009℃。該熱電偶使用溫區(qū)寬,上限溫度在廉價金屬熱電偶中是最高的,熱導率低,且其正常工作溫度范圍大于系統(tǒng)的控溫范圍,即使系統(tǒng)發(fā)生故障,短期超溫運行也可正常工作,不至于損壞,故本系統(tǒng)中采用

K型鎳鉻-鎳鋁熱電偶作為溫度傳感器。

2.2熱電偶冷端溫度補償

由于熱電偶產(chǎn)生的熱電勢,是由冷熱端的溫度差而產(chǎn)生的,輸出熱電勢是根據(jù)冷端溫度為0C時所得到的,而實際上熱處理爐的工作環(huán)境溫度是很不穩(wěn)定的,也不可能使冷端溫度一直處于0℃,因此冷端溫度也不是穩(wěn)定的,產(chǎn)生的熱電勢也是不穩(wěn)定的。所以在變送器的放大電路中,需要設(shè)計一個冷端溫度補償電路。當然,也可以用軟件的方法,對其進行補償。為了簡化程序,在本設(shè)計中采用IC溫度傳感器AD590對冷端溫度進行溫度補償,能夠達到同樣的效果。

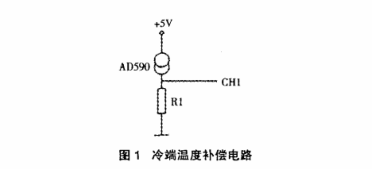

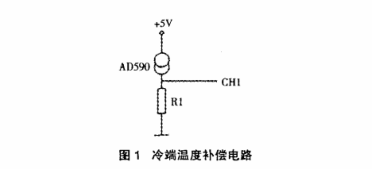

熱電偶冷端溫度補償,采用集成溫度傳感器AD590PI,是由美國AnlogDevices公司生產(chǎn)的單片集成的二端式溫度敏感電流源,具有溫度響應(yīng)速度快.體積小.壽命長、精度高線性度好、能進行遠距離測量等優(yōu)點;并且有寬的激勵電壓,在+4-+30V之間任何值電壓下,都產(chǎn)生標準的(1μA)輸出,可以用它產(chǎn)生的溫度敏感電流形成補償電壓,而且接法簡單。利用AD590作為熱電偶冷端溫度補償?shù)碾娐吩砣鐖D1所示。

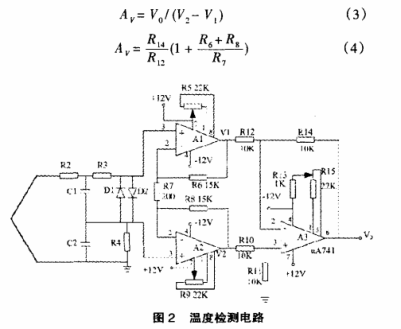

AD590作為熱電偶冷端溫度補償測溫元件,安置在冷端附近,使之與冷端處于同一溫度下,其輸出電流隨冷端溫度而改變。以K型熱電偶為例,以Iu表示與(273+θo)℃溫度相對應(yīng)的電流,流過AD590的電流Lu:

選擇R1使V0在A/D允許輸人電壓范圍內(nèi),本系統(tǒng)選R1=10K。利用式(1)可方便地求出任意時刻的冷端溫度θo,經(jīng)過處理之后,就可得到該溫度的補償電勢。這種測量方法,不需對冷端溫度作嚴格限制,且結(jié)構(gòu)簡單,補償精度高,可在冷端溫度變化不大的情況下予以正確補償,克服了常規(guī)方法補償誤差大和不方便的缺點。

2.3溫度檢測電路與放大電路

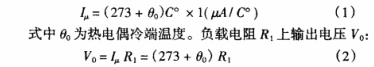

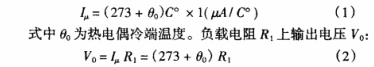

溫度檢測,是利用熱電偶的熱電效應(yīng),把溫度變化轉(zhuǎn)換為電量變化,實現(xiàn)對溫度的測量。熱電偶是由兩種不同的金屬所組成的閉合回路,當兩接觸處的溫度不同時,回路中就要產(chǎn)生熱電勢。從熱電偶輸出的熱電勢信號,最多不過數(shù)十mV(一般為0~56mV),信號需經(jīng)運放放大100倍左右;且其中包含工頻靜電和磁耦合等共模干擾。對這種電路放大,就需要放大電路具有很高的共模抑制比以及高增益、低噪聲和高輸人阻抗,因此宜采用測量放大電路。測量放大器的輸人阻抗高,易與各種信號源匹配,并且輸人失調(diào)電壓和輸人失調(diào)電流及輸人偏置電流小,溫漂也較小,因而其穩(wěn)定性好。如圖2所示,由三運放組成測量放大器,熱電偶差動輸人端分別接到A1和A2的同相端。輸入阻抗很高,采用對稱電路結(jié)構(gòu),而且被測信號直接加到輸入端,從而保證了較強的抑制共模信號的能力。A3實際上是--差動跟隨器,其增益近似為1,主要完成反相功能。測量放大器的放大倍數(shù)為:

在此電路中,只要運放A1和A2性能對稱(主要指輸人阻抗和電壓增益),其漂移將大大減小,具有高輸人阻抗和高共模抑制比,對微小的差模電壓很敏感,適宜于測量遠距離傳輸過來的信號,因而十分易于與微小輸出的傳感器配合使用。RW是用來調(diào)整放大倍數(shù)的外接電阻,在此用多圈電位器,參數(shù)應(yīng)滿足AV大于100。本文電路中A1、A2采用低漂移精度高運放OP-07芯片,其輸人失調(diào)電壓溫漂和輸入失調(diào)電流溫漂都很小,廣泛應(yīng)用于穩(wěn)定積分、精密加法、比校檢波和微弱信號的精密放大等。OP07要求雙電源供電,使用溫度范圍0-70℃,一般不需調(diào)零。后級運放A3則可用較廉價的μA741芯片,要求雙電源供電供電范圍為士(3-18)V,典型供電為±15V,一般應(yīng)大于或等于±5V,其內(nèi)部含有補償電容,不需外接補償電容。

為防止熱電偶由于溫度超出范圍,產(chǎn)生過大的電勢對后級電路的破壞,在熱電偶接入第一級運放前,要接人--緩沖電路,如圖2所示的輸人端電容Cl.C2是對輸入信號進行濾波,鉗位二極管D1、D2起保護作用,避免輸人線路故障時瞬態(tài)尖峰干擾損壞運放和后級電路。輸人電壓送入采樣保持、A/D轉(zhuǎn)換電路轉(zhuǎn)換后,由單片機進行數(shù)據(jù)處理。

2.4A/D轉(zhuǎn)換電路

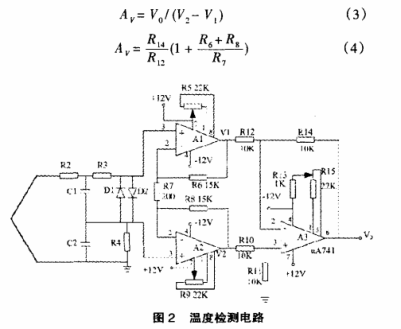

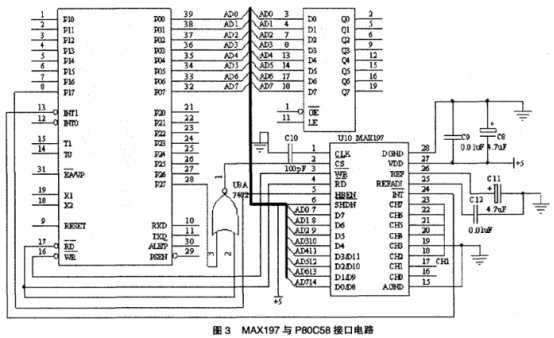

由于該爐溫控制系統(tǒng),主要用于熱處理等行業(yè),控溫精度要求高,所以本系統(tǒng)采用12位A/D轉(zhuǎn)換芯片MAX197。MAX197是逐次過近式的12位A/D轉(zhuǎn)換芯片,28引腳雙列直插式封裝,片內(nèi)除A/D轉(zhuǎn)換部分外,還有多路模擬開關(guān)部分。該芯片的特點使其適于作為信號采集芯片,原因如下:

分辨率一12位分辨率,誤差士1/2([LSB),精度高;

通道一-8路模擬輸人通道;

量程一---輸人量程可用軟件選定不同范圍:土10V,±5V,0~10V,0~5V;

轉(zhuǎn)換時間一-為6μs,采樣速率為100kSPS,對于測控系統(tǒng)而言,轉(zhuǎn)換時間足以滿足單片機控制算法的要求;時鐘一可通過軟件選擇內(nèi)部或外部時鐘,便于單片機控制采樣基準;

電壓基準一可用軟件選擇使用內(nèi)部4.096V電壓基準或外部電壓基準;功耗--可通過SHDN引腳和軟件選擇低功耗工作方式,對于獨立電源的測控系統(tǒng)而言尤為重要。

由于MAX197具有三態(tài)輸出的數(shù)據(jù)總線,故可以與P80C58單片機總線直接相連。MAX197與P80C58的接口電路如圖3所示。在圖中P80C58單片機由P2.7和WR聯(lián)合控制片選端(CS),用于選擇MAX197芯片。輸出數(shù)據(jù)的高低位控制,通過設(shè)置單片機P1.7的電平高低,分別讀取12位數(shù)據(jù)的高低位。MAX197的中斷控制,通過設(shè)置單片機INT1的高低電平觸發(fā)--次數(shù)據(jù)采集和數(shù)據(jù)讀取。

3結(jié)束語

通過以.上的熱電偶冷端補償措施和采用的溫度檢測電路、放大電路的設(shè)計,以及MAX197A/D轉(zhuǎn)換和P80C58單片機的采用,實現(xiàn)了對溫度的正確測量,進而保證了金屬熱處理中對溫度控制的效果。