水介質(zhì)下的溫度計響應(yīng)時間仿真

發(fā)布時間:2024-02-26

瀏覽次數(shù):

摘要:反應(yīng)堆一回路冷卻劑溫度是電站的重要監(jiān)測參數(shù),通常采用

熱電阻溫度計進行測量。響應(yīng)時間是熱電阻溫度計的關(guān)鍵技術(shù)指標(biāo)。為獲取正確的響應(yīng)時間數(shù)值,對熱電阻溫度計水介質(zhì)下響應(yīng)時間仿真與試驗進行了探究。基于反應(yīng)堆一回路冷卻劑的溫度變化場景,通過控制變量方法對典型不同測量工況(溫度、流速、壓力)條件下的熱電阻溫度計響應(yīng)時間開展仿真分析。通過仿真分析,不同測量工況對傳感器響應(yīng)時間的影響和變化規(guī)律。驗證了熱電阻溫度計動態(tài)響應(yīng)仿真計算結(jié)果的可靠性。可以確保反應(yīng)堆在發(fā)生較大溫度瞬態(tài)變化時,熱電阻溫度計能快速、有效響應(yīng)并及時實現(xiàn)停堆。

0引言

熱電阻是一種常用的溫度檢測儀器。它的主要特點是測量精度高、性能穩(wěn)定。其中,

鉑熱電阻以其測量精度較高的優(yōu)點,不僅廣泛應(yīng)用于工業(yè)測溫,而且被制成標(biāo)準(zhǔn)的基準(zhǔn)儀田熱電阻溫度計的原理是導(dǎo)體電阻隨溫度變化。在壓水堆電站中,溫度是十分重要的測量參數(shù)。反應(yīng)堆冷卻劑溫度直接在一回路主管道上采用帶套管的電阻溫度計進行測量。

響應(yīng)時間是熱電阻溫度計的一項關(guān)鍵技術(shù)指標(biāo)田國內(nèi)對熱電阻溫度計響應(yīng)時間測量方法和傳感器結(jié)構(gòu)影響溫度計響應(yīng)時間有一定的探究”,但對于不同測量工況下的探究仍較少。因此,有必要開展熱電阻溫度計水介質(zhì)下響應(yīng)時間仿真與試驗探究,以確定水介質(zhì)下熱電阻溫度計響應(yīng)時間的影響因素和變化規(guī)律。這對于反應(yīng)堆冷卻劑溫度的測量十分重要。

為了探究在水介質(zhì)下不同測量工況(溫度、流速、壓力)對熱電阻溫度計響應(yīng)時間的影響,基于反應(yīng)堆一回路冷卻劑的溫度變化場景,結(jié)合仿真分析軟件,通過控制變量方法對典型工況條件下的熱電阻溫度計響應(yīng)時間開展理論分析。其中:仿真過程中水介質(zhì).的流速變化區(qū)間為0~10.0m/s;溫度變化區(qū)間為20~80℃ ;壓強變化區(qū)間為0.101~7.1 MPa.

1熱電阻結(jié)構(gòu)及動態(tài)響應(yīng)原理

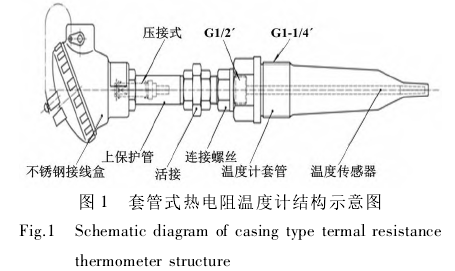

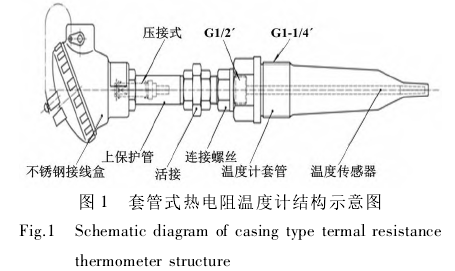

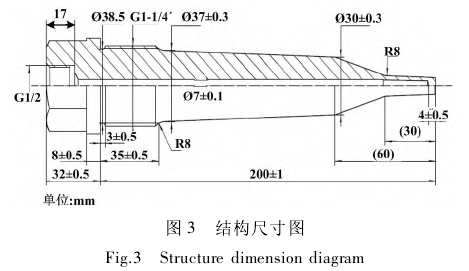

套管式鉑熱電阻溫度計結(jié)構(gòu)一般分為五個主要部分,從外到內(nèi)分別是熱電阻溫度計套管、保護管、絕緣填充物、骨架和鉑電阻絲。套管的主要作用是在高溫、高壓、易腐蝕沖擊的管道環(huán)境中保護熱電阻溫度計,以防止其受損。保護管主要用于固定和確保熱電阻溫度計內(nèi)部結(jié)構(gòu)穩(wěn)定。絕緣填充物主要用于絕緣和導(dǎo)熱。骨架主要用于為鉑電阻絲提供支撐。鉑電阻絲為感溫金屬。套管式熱電阻溫度計結(jié)構(gòu)如圖1 所示。

熱電阻溫度計測溫原理為:由于金屬導(dǎo)體的阻值隨溫度變化而變化,通過對熱電阻溫度計阻值進行測量,即可由阻值與溫度的轉(zhuǎn)換關(guān)系得到被測流體的溫度值。

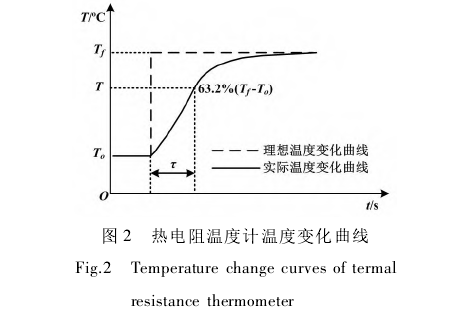

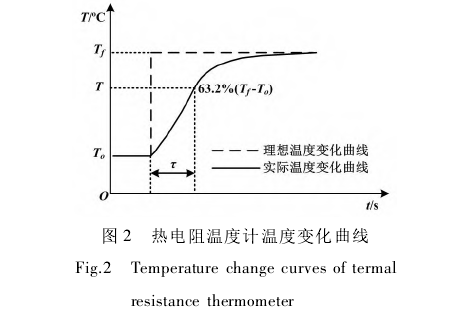

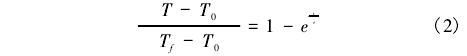

根據(jù)熱電阻溫度計輸出曲線,可以判斷其動態(tài)響應(yīng)。假設(shè)熱電阻溫度計的材料是均勻的,從溫度為T0的常溫環(huán)境中突然進入到溫度為Tf的環(huán)境,經(jīng)過時間為τ ,熱電阻溫度計的溫度為T。

熱電阻溫度計溫度變化曲線如圖2所示。

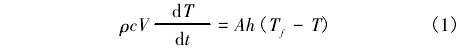

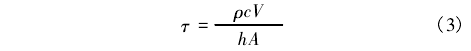

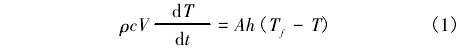

由熱力學(xué)模型可知,熱電阻溫度計在流體介質(zhì)中的熱力學(xué)定律為:

式中:ρ為傳感器前端傳感元件部分密度;c為傳感器.前端部分比熱容;V為傳感器換熱部分體積;A為傳感器前端傳感元件部分面積;h為對流換熱系數(shù)。

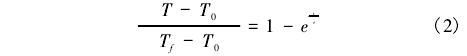

在t = 0、T= T0的初始條件下,積分求解式(1) ,可得:

熱電阻溫度計的時間常數(shù)τ定義為:當(dāng)溫度到達總溫度變化63.2%時所對應(yīng)的時間。

2熱電阻溫度計仿真模型和流程.

2.1熱電阻溫度計仿真模型

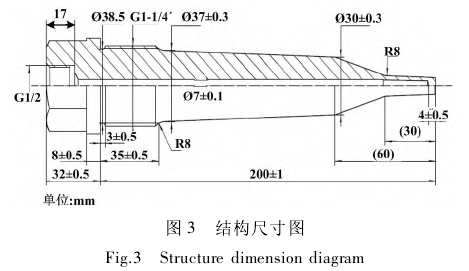

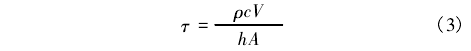

采用Ansys-Fluent軟件,基于計算流體動力學(xué)(computational fluid dynamics,CFD)方法進行仿真分析,通過計算機數(shù)值求解流動和傳熱方程,對包含流體流動和熱傳導(dǎo)等相關(guān)物理現(xiàn)象的系統(tǒng)進行分析。熱電阻溫度計套管的基本結(jié)構(gòu)尺寸如圖3所示。

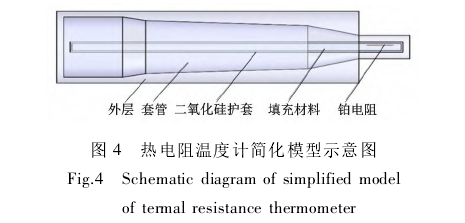

根據(jù)圖3,建立了如圖4所示的熱電阻溫度計簡化模型。

實際傳感器結(jié)構(gòu)鉑電阻是作為絲狀纏繞在螺紋骨架上的。因為其結(jié)構(gòu)復(fù)雜且尺寸相較于整個模型較小,不易建立網(wǎng)格,所以在此處進行簡化處理。簡化處理包括:去除作為支撐鉑電阻絲的骨架;按照等體積建立鉑電阻圓柱體,以代替

鉑電阻絲。

對傳感器所處的流場進行流固耦合瞬態(tài)溫度場分析,并作以下假設(shè)。

①忽略與外部環(huán)境之間的輻射換熱。

②傳感器與外表面的水介質(zhì)自然對流換熱,忽略其他環(huán)境影響。

③忽略通過測量引線等零部件的導(dǎo)熱熱損。

④將熱電阻溫度計鉑電阻絲骨架簡化,并省略對這個部分的詳細(xì)建模。

2.2熱電阻 溫度計仿真流程

針對建立的熱電阻溫度計測量管道內(nèi)流體的仿真模型,根據(jù)以下步驟進行數(shù)值仿真。

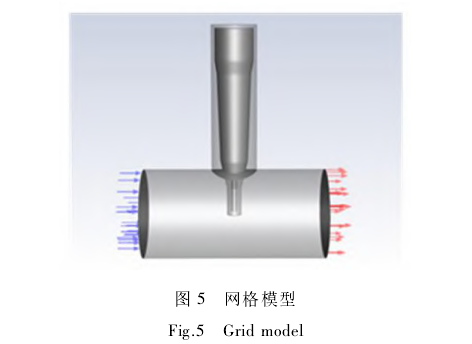

①網(wǎng)格劃分。

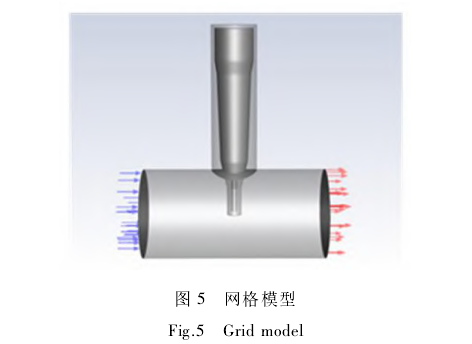

Fluent軟件中,體網(wǎng)格劃分有四面體網(wǎng)格和六面體網(wǎng)格兩種方式。本次仿真采用的網(wǎng)格劃分方式為適應(yīng)性較強的四面體網(wǎng)格。對DN100仿真模型采用非結(jié)構(gòu)化網(wǎng)格劃分,即四面體網(wǎng)格劃分。網(wǎng)格模型如圖5所示。

為提高仿真精度、正確捕捉接觸面的狀態(tài),在流體與壁面接觸面進行邊界層設(shè)置,且對需要觀察的位置進行了網(wǎng)格細(xì)化。網(wǎng)格劃分后,必須檢查網(wǎng)格質(zhì)量的優(yōu)劣。

②流動模型選擇。

根據(jù)流體工況參數(shù),可確定流動是層流流動還是湍流流動。其判斷依據(jù)通常為雷諾數(shù)的大小。

③材料設(shè)置。

根據(jù)熱電阻溫度計的各部分實際材料,從Fluent材料數(shù)據(jù)庫中分別進行固體材料和液體材料添.加。對于材料庫中不存在的材料,可根據(jù)所需材料的物性參數(shù)自定義材料。進行材料匹配設(shè)置如下:外層為石棉;套管為316L;內(nèi)部護套為二氧化硅;填充物為氧化鎂;鉑電阻為鉑;流體為水/水蒸氣。

④設(shè)置邊界條件。

邊界條件包括入口邊界條件、出口邊界條件和壁面邊界條件。仿真中提供的工況參數(shù)為:入口邊界條件設(shè)置為速度入口邊界條件,按照實際工況進行入口流速、流體溫度等參數(shù)設(shè)置;出口邊界條件設(shè)置為壓力出口,采用默認(rèn)壓力出口設(shè)置;壁面邊界條件設(shè)置為無滑移邊界,并對流體壁面與流體之間的對流換熱系數(shù)以及熱電阻溫度計與環(huán)境間的對流換熱系數(shù)進行設(shè)置。

⑤求解方法選擇。

求解方法有四種,分別為壓力耦合方程的半隱式法( semi- implicit-method for pressure linked equations,SIMPLE)、一致性壓力耦合方程的半隱式法(semi-implicit-method for pressure linked equations consistent,SIMPLEC)、壓力-隱式分裂算子(pressure - -implicit withsplitting of operators, PISO)和Coupled。 前三種為分離求解方法。第四種為耦合求解方法。分離求解方法主要用于不可壓縮流動和可壓縮性不強的流動。耦合求解方法主要用于高速可壓縮流動。采用分離求解和耦合求解相結(jié)合的方法。

⑥數(shù)據(jù)初始化。

為獲得熱電阻溫度計溫度變化瞬態(tài)曲線,仿真類型屬于瞬態(tài)仿真。仿真選擇相應(yīng)方法進行初始化,并據(jù)根據(jù)實際工況中流體的三維方向的速度分量、模型的溫度等參數(shù)進行初始化設(shè)置。

⑦仿真計算。

仿真計算需要設(shè)置迭代次數(shù)、時間間隔和最大迭代步數(shù)。其中,時間間隔選取依據(jù)為比特征長度除以特征速度所得的時間小--至二個量級,且選取得越小,仿真精度越高,對計算機性能要求也越高。最大迭代步數(shù)一般取5~10為理想值。迭代次數(shù)根據(jù)經(jīng)驗值選取。設(shè)置完成后,即可開始仿真計算得到熱電阻溫度計的溫度變化曲線。

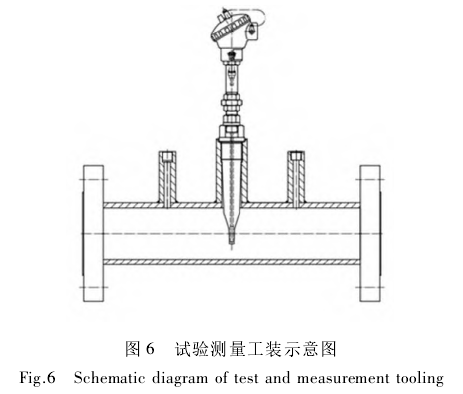

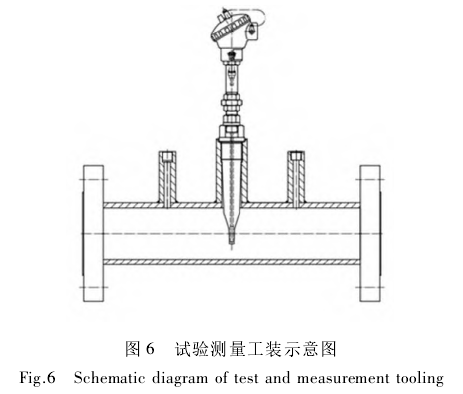

根據(jù)試驗測試需求,建立了如圖6所示的試驗測量工裝。

試驗管道的設(shè)計參數(shù)為內(nèi)徑98mm。以試驗工裝為模型對象,根據(jù)試驗管道參數(shù)和工程現(xiàn)場管道參數(shù)建立了等效的管道直徑DN100的仿真模型。

3響應(yīng)時間影響因 素仿真結(jié)果分析

在管道直徑DN100的情況下對響應(yīng)時間影響因素開展分析。其中,DN100管徑作為試驗管徑,其仿真內(nèi)容包括水介質(zhì)仿真,以探究不同介質(zhì)、不同測量工況(流速、溫度、壓強)對響應(yīng)時間的影響。以下詳細(xì)分析水介質(zhì)的流體流速、溫度和壓強這三個因素對響應(yīng)時間仿真結(jié)果的影響。

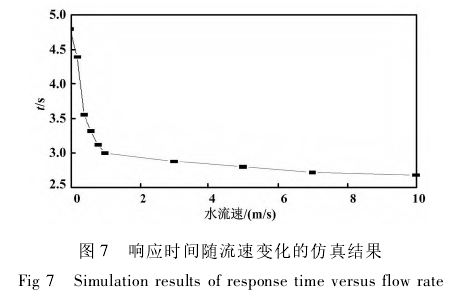

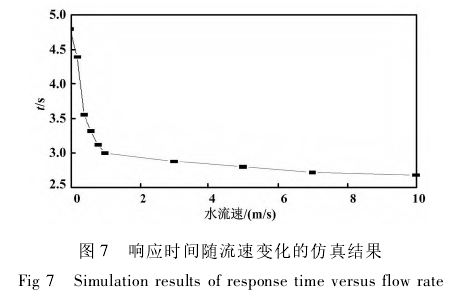

熱電阻溫度計響應(yīng)時間隨流速變化的仿真結(jié)果如圖7所示。

圖7中:仿真介質(zhì)為水;壓強為0.101MPa;流體溫

度為20℃。

由圖7可知,響應(yīng)時間隨著流體流速增加呈下降趨勢。根據(jù)傳熱角度分析可知,對流換熱系數(shù)與流體流速成正比。因此,流速越大,對流換熱系數(shù)越大,則流體與熱電阻溫度計之間換熱效果越好,熱電阻溫度計響應(yīng)也越快。.

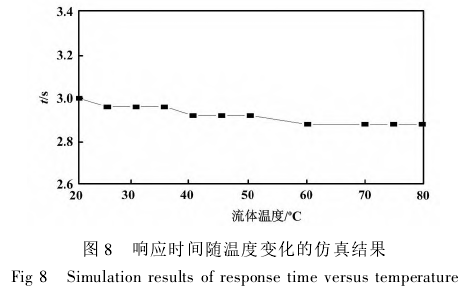

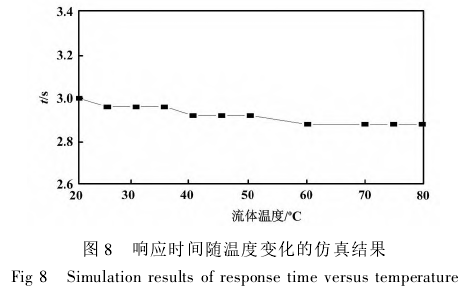

熱電阻溫度計響應(yīng)時間隨溫度變化的仿真結(jié)果如圖8所示。

圖8中:管道壓強為0.101 MPa;流速為1 m/s。

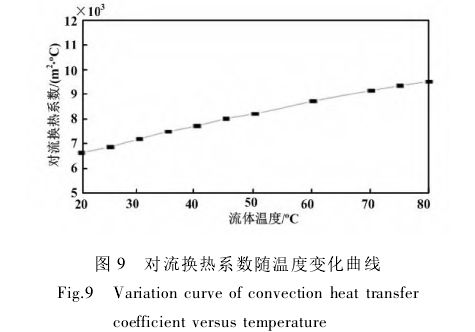

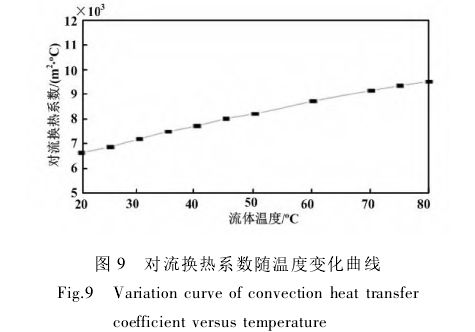

由圖8可知,響應(yīng)時間隨著流體溫度增加呈階段性下降趨勢。其原因在于水的物性參數(shù)隨溫度變化不明顯,只有在溫度變化達到一定程度時才逐漸顯現(xiàn)其.溫度影響。由不同溫度下的對流換熱系數(shù)計算結(jié)果可知,對流換熱系數(shù)隨溫度升高而增加,但是增加速度較為緩慢。這體現(xiàn)了響應(yīng)時間隨溫度升高階段性下降的特點。

對流換熱系數(shù)隨溫度變化曲線如圖9所示。

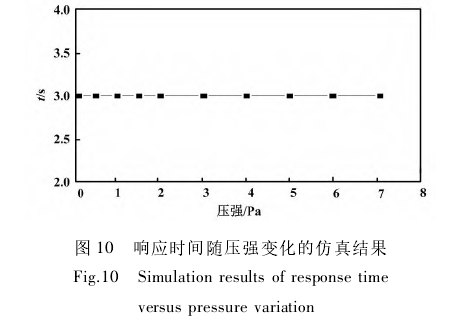

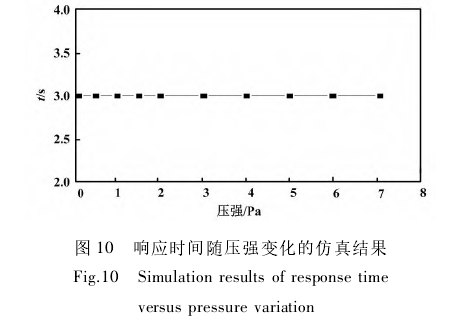

熱電阻溫度計響應(yīng)時間隨壓強變化的仿真結(jié)果如圖10所示。

圖10中:仿真介質(zhì)為水;溫度為20 C;流速為1 m/so

由圖10可知,響應(yīng)時間隨著壓強增加不發(fā)生變化。其原因在于水作為不可壓縮流體,其物性參數(shù)基本不隨壓強增加而產(chǎn)生變化。

4仿真結(jié)果試驗驗證

4.1水介質(zhì)試驗工況

為了驗證幾何模型和動態(tài)響應(yīng)仿真計算結(jié)果的可靠性,采用實驗室方法與仿真結(jié)果進行比對驗證。在水介質(zhì)中采用插入法在不同流速下進行測量。依據(jù)響應(yīng)時間試驗的相關(guān)要求,測量特定水介質(zhì)三個工況條件下的熱電阻溫度計響應(yīng)時間。具體為:在水介質(zhì)中,溫度為75℃和常壓時,不同溫度工況、不同流速工況、不同壓力工況的流速分別為0.4 m/s、0.6 m/s、1.0 m/s.

4.2水流式熱響應(yīng)時間試驗裝置

水流式熱響應(yīng)時間試驗裝置由初溫恒溫槽、旋轉(zhuǎn)式恒溫槽、數(shù)據(jù)采集器、計算機四個主要部分組成。其工作原理及過程如下。

①初溫恒溫槽設(shè)置為常溫(通常為20℃) ,通過標(biāo)定的電機轉(zhuǎn)速控制旋轉(zhuǎn)式恒溫槽的介質(zhì)溫度和流速,以達到預(yù)定值并保持穩(wěn)定。

②鉑電阻溫度計信號端子連接至數(shù)據(jù)采集器,以實時監(jiān)測測量端溫度。

③鉑電阻溫度計的測溫端置于初溫恒溫槽中一段時間,以保持?jǐn)?shù)據(jù)采集器顯示的鉑電阻溫度計溫度穩(wěn)定。

④鉑電阻溫度計從初溫恒溫槽中快速取出,并置于旋轉(zhuǎn)式恒溫槽中。

⑤觀察數(shù)據(jù)采集器顯示的鉑電阻溫度計的溫度階躍變化,記錄鉑電阻溫度計的熱響應(yīng)時間(?0.632)三種工況下得到的誤差值均在3.5%以內(nèi)。試驗與仿真的誤差是由于試驗中參數(shù)測量與控制和仿真模型之間不能完全等效造成的,但兩者具有相同的變化趨勢。仿真與試驗結(jié)果證明了熱電阻方案和工裝.試驗?zāi)P偷暮侠硇约安捎么朔抡娣椒ǖ倪m用性和可行性,為進一步探究在其他具體工況下的響應(yīng)時間奠定基礎(chǔ)。

5結(jié)論

對應(yīng)用于測量反應(yīng)堆一回路冷卻劑的熱電阻溫度計進行了響應(yīng)時間探究。通過熱電阻溫度計水介質(zhì)下響應(yīng)時間數(shù)值仿真與試驗,探究了不同溫度、不同流速、不同壓力工況下對傳感器響應(yīng)時間的影響和變化規(guī)律。采用實驗室方法與仿真結(jié)果進行比對驗證。探究結(jié)果對探究具體工況下的熱電阻溫度計響應(yīng)時間有重大意義,可以確保反應(yīng)堆在發(fā)生較大溫度瞬態(tài)變化時,反應(yīng)堆熱電阻溫度計能快速、有效響應(yīng)并及時實現(xiàn)停堆。