基于夾絲熱電偶法的高速切削溫度測(cè)量

發(fā)布時(shí)間:2021-10-14

瀏覽次數(shù):

摘要:切削溫度與刀具磨損.工件加工表面質(zhì)量及加工精度密切相關(guān),用紅外輻射、超熱輻射等非接觸式的測(cè)溫方法只可以實(shí)現(xiàn)局部切削溫度的間接測(cè)量。文章設(shè)計(jì)一種利用

夾絲熱電偶實(shí)現(xiàn)高速切削過(guò)程瞬時(shí)切削溫度測(cè)量的直接接觸式計(jì)算機(jī)輔助測(cè)溫系統(tǒng),該系統(tǒng)利用PCH1200卡采集熱電偶測(cè)溫裝置傳輸?shù)臄?shù)據(jù),通過(guò)Labview軟件分析處理,具有顯示溫度波形曲線、標(biāo)定熱電偶曲線能力。最后通過(guò)高速切削淬硬鋼試驗(yàn)測(cè)量了刀具工件界面的瞬時(shí)溫度,定性分析了切削速度.刀具磨損、加工參數(shù)對(duì)切削溫度影響的變化規(guī)律。

0引言

高速切削溫度以及刀具切屑區(qū)域的熱分布是影響高速切削刀具壽命、工件加工表面質(zhì)量的重要因.素。因此研究高速切削過(guò)程的溫度測(cè)量方法不僅有助于研究高速切削機(jī)理、優(yōu)化切削參數(shù),并且可以通過(guò)溫度的變化來(lái)反映刀具磨損、機(jī)床故障、顫振等切削狀態(tài)"。

目前比較成熟的測(cè)量切削溫度的方法有自然熱電偶法和人工熱電偶法(2-4]。自然熱電偶法只能測(cè)量刀具工件界面的平均溫度而非最高溫度;人工熱電偶法可以測(cè)量指定點(diǎn)的溫度,并可測(cè)得溫度分布場(chǎng)和最高溫度,但由于將熱電偶材料埋入超硬刀具材料比較困.難因而限制了該方法的推廣應(yīng)用。因此本文采用夾絲半人工熱電偶法設(shè)計(jì)了--種直接接觸式計(jì)算機(jī)輔助測(cè)溫系統(tǒng),并通過(guò)高速切削淬硬鋼試驗(yàn)測(cè)量了刀具工件界面的瞬時(shí)溫度。

1測(cè)量原理及裝置

自然熱電偶法是利用工件和刀具材料化學(xué)成份的不同而組成熱電偶的兩極。當(dāng)工件和刀具接觸區(qū)的溫度升高后,就形成熱電偶的熱端,而工件的引出端和刀.具的尾端保持室溫,就形成了熱電偶的冷端。因銑削加工為斷續(xù)切削,用自然熱電偶法測(cè)量難度較大,且只能測(cè)量刀屑界面的平均溫度而非瞬時(shí)溫度,此外,這種方法要求刀具和工件都必須是導(dǎo)體,不能使用切削液,標(biāo)定繁瑣,而且某些工件與刀具未必能組成理想的熱電偶副;而人工熱電偶法需要在刀具或工件被測(cè)處鉆孔,孔中插入一對(duì)

標(biāo)準(zhǔn)熱電偶并使其與孔壁之間保持絕緣,通過(guò)熱電偶接點(diǎn)感受被測(cè)點(diǎn)溫度,測(cè)出回路中電勢(shì)值并參照熱電偶標(biāo)定曲線得出被測(cè)點(diǎn)的溫度。但.該方法無(wú)法直接測(cè)得刀具/工件界面溫度,而且存在將熱電偶材料埋入超硬刀具材料比較困難刀具.上孔的存在會(huì)改變切削溫度分布等問(wèn)題;半人工熱電偶是將一根熱電敏感材料金屬絲焊在待測(cè)溫點(diǎn)上作為一極、以工件材料或刀具材料作為另--極而構(gòu)成的熱電偶。本文所述夾絲熱電偶法是通過(guò)線切割(EDM)方法將工件加工成兩半,將絕緣熱電偶絲置于工件中間,然后將工件組裝成整體,在切削過(guò)程中,當(dāng)熱電偶被切斷時(shí),其外部的絕緣層被破壞,與工件形成短路,從而由熱電偶與工件材料兩極間產(chǎn)生電勢(shì)差,通過(guò)對(duì)電壓信號(hào)及溫度之間的關(guān)系進(jìn)行標(biāo)定,就可用來(lái)測(cè)量刀具工件之間的界面溫度。

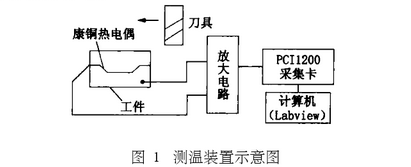

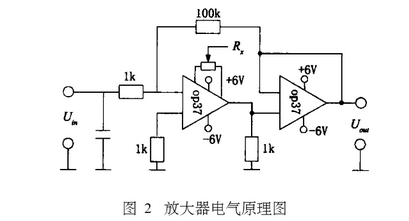

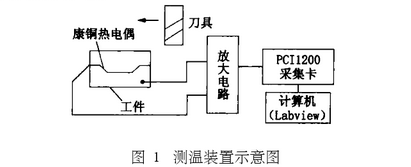

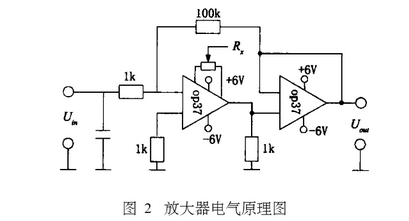

圖1為測(cè)溫裝置原理簡(jiǎn)圖。為減小試驗(yàn)誤差,同時(shí)要提高切斷熱電偶絲形成短路的可靠性,因此,熱電偶采用高強(qiáng)度聚脂漆包康銅絲,直徑中φ55mm,在被工件夾持部分要加焊直徑0.5mm的--小段康銅絲,并做好絕緣。由于用熱電偶法測(cè)量切削溫度時(shí),測(cè)量的熱電動(dòng)勢(shì)較小,一般在幾十毫伏以內(nèi),而普通萬(wàn)用表最小量程一般為200mV。因此為了增強(qiáng)信號(hào),需設(shè)計(jì)放大電路,選用OP37G型運(yùn)算放大器,其.上升速率為11V/μs~17V/μs,單位帶寬增益4kHz,靜態(tài)功耗.100mV~170mV。設(shè)計(jì)閉環(huán)放大倍數(shù)100,放大器電路原理如圖2所示。

2數(shù)據(jù)采集與分析系統(tǒng)設(shè)計(jì)

利用計(jì)算機(jī)采集和處理測(cè)量數(shù)據(jù)在切削試驗(yàn)中應(yīng)用已很普及,但傳統(tǒng)的計(jì)算機(jī)測(cè)量和分析方法采用通用的或?qū)iT設(shè)計(jì)的接口板卡采集數(shù)據(jù),但后續(xù)的分析和處理程序一般只能在通用的軟件編程環(huán)境下編制,通信和數(shù)據(jù)處理功能實(shí)現(xiàn)困難,缺乏直觀性和通用型。本文通過(guò)Labview軟件編程,對(duì)送入計(jì)算機(jī)的測(cè)量信號(hào)實(shí)施在線采集和處理,方便而直觀地分析各種切削參數(shù)對(duì)刀具工件切削溫度的影響[5]。

2.1硬件

試驗(yàn)采用通用接口板卡PCH1200進(jìn)行數(shù)據(jù)采集和A/D轉(zhuǎn)換。PCF1200卡是基于32位PCI總線的多功能數(shù)據(jù)采集控制卡,支持DMA方式和雙緩沖區(qū)模式,保證實(shí)時(shí)信號(hào)的不間斷采集與存儲(chǔ),支持單極性和雙極性模擬信號(hào)輸入。提供16路單端/8路差動(dòng)模擬輸入通道、2路獨(dú)立D/A輸出通道和24線的TIL型數(shù)字I/O等多種功能。

2.2軟件設(shè)計(jì)

在配置了相應(yīng)的硬件模塊后,利用Labview編制相應(yīng)的軟件,對(duì)輸入計(jì)算機(jī)的數(shù)據(jù)進(jìn)行分析和處理,軟件功能主要包括切削溫度數(shù)據(jù)采集與存儲(chǔ)、熱電偶標(biāo)定、切削溫度波形顯示等。

2.2.1數(shù)據(jù)采集與存儲(chǔ)

Labview提供了強(qiáng)大的DAQ(DataAcquisition)產(chǎn)品軟件支持,因而數(shù)據(jù)采集功能比較容易實(shí)現(xiàn)。利用DAQ模板中的AnabghnputUtilities子模板中的AIwavefomScanvi節(jié)點(diǎn)來(lái)控制PCH1200卡各通道的數(shù)據(jù)采集,主要是采集卡掃描頻率和每一通道掃描次數(shù)的控制。程序內(nèi)部利用1個(gè)二維數(shù)組存儲(chǔ)切削溫度、切削速度的采樣值,以便圖形顯示。

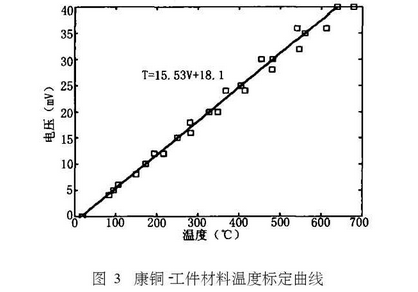

2.2.2康銅絲工件材料組成熱電偶的標(biāo)定

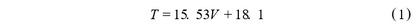

由于工件刀具材料通常不是標(biāo)準(zhǔn)熱電偶材料,其輸出電勢(shì)與溫度之間的對(duì)應(yīng)關(guān)系并無(wú)現(xiàn)成表格可查,因.此需要標(biāo)定熱電偶的熱電勢(shì)變化。半人工熱電偶的標(biāo)定采用了NiCrNisi標(biāo)準(zhǔn)熱電偶。由于標(biāo)定時(shí)需要一對(duì)標(biāo)準(zhǔn)熱電偶,在外部接口中應(yīng)增加1路輸入通道。用1個(gè)二維數(shù)組存儲(chǔ)熱電偶標(biāo)定曲線,分別表示溫度.和熱電勢(shì),稱為熱電偶數(shù)組。標(biāo)定程序的目的是獲得.康銅絲工件材料熱電偶數(shù)組中的元素值。對(duì)于落在兩相鄰元素之間的熱電勢(shì),用差值法確定其溫度。將康銅絲和工件材料做成的熱電偶試棒插入坩堝爐中加熱,同時(shí)插入已標(biāo)定的標(biāo)準(zhǔn)熱電偶。比較其輸出電勢(shì)及對(duì)應(yīng)溫度,重復(fù)標(biāo)定3次,Labview將試驗(yàn)中測(cè)得的數(shù)據(jù)進(jìn)行選點(diǎn)和異常數(shù)據(jù)處理后,直接利用Mathenatics模板中曲線擬合子模板.上的線性擬合節(jié)點(diǎn),即可求出標(biāo)定曲線參數(shù)值。標(biāo)定曲線如圖3所示。最后得出電壓溫度標(biāo)定擬合公式為:

3試驗(yàn)與結(jié)果分析

3.1切削刀具、工件材料、標(biāo)準(zhǔn)熱電偶和加工中心

銑床采用五軸立式加工中心,主軸最高轉(zhuǎn)速18000r/min,工件材料淬硬鋼,硬度達(dá)52HRC,切削刀具采用整體硬質(zhì)合金四刃球頭銑刀,TiCN涂層,銑刀直徑6mm,螺旋角30°。工件尺寸60mmx40mmX20mm。標(biāo)定采用了NiCrNisi標(biāo)準(zhǔn)熱電偶。

3.2加工參數(shù)

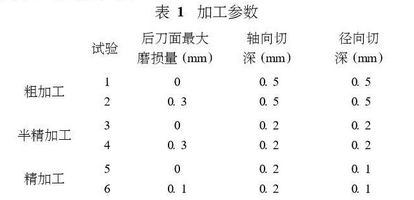

高速銑削試驗(yàn)的切削參數(shù)如下:

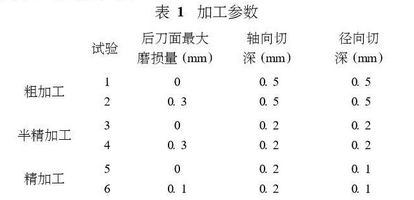

1)主軸轉(zhuǎn)速分別選取(n=2000,4000,6000,8000,10000,12000tyinin),軸向切深0.5mm,徑向切深0.5mm,每齒進(jìn)給量Qlmm。對(duì)切削溫度受切削速度的影響進(jìn)行分析。

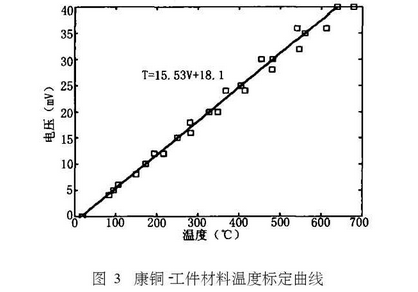

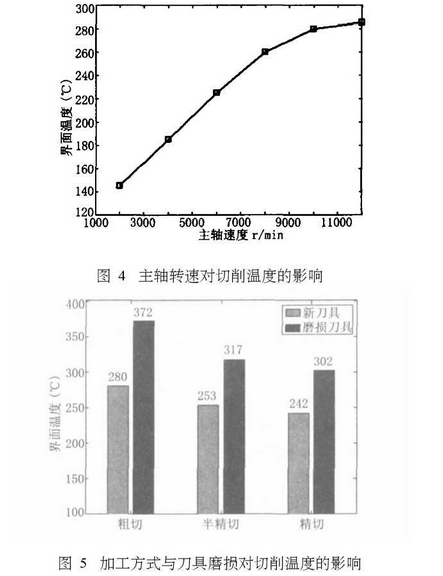

2)為分析軸向切深和徑向切深以及刀具磨損對(duì)刀具工件界面溫度的影響規(guī)律,加工參數(shù)如表1所示。其中主軸轉(zhuǎn)速均取10000r/min。

3.3結(jié)果與分析

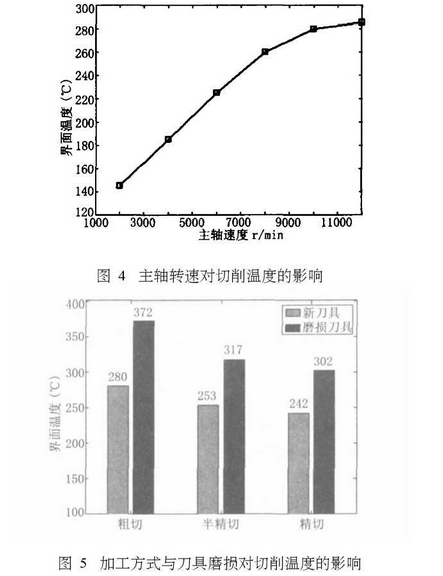

試驗(yàn)獲得的電壓信號(hào)通過(guò)板卡PCH1200進(jìn)行數(shù)據(jù)采集、A/D轉(zhuǎn)換,送入計(jì)算機(jī),經(jīng)Labview軟件分析可獲取試驗(yàn)結(jié)果如圖4~5所示。圖4為立銑過(guò)程中涂層立銑刀與淬硬鋼工件之間的界面溫度隨切削速度的變化趨勢(shì),當(dāng)主軸轉(zhuǎn)速低于--定值時(shí),隨著切削溫度的增加,刀工界面溫度隨之,上升,當(dāng)主軸轉(zhuǎn)速超過(guò)這--定值時(shí),刀工界面溫度不再明顯上升而后保持穩(wěn)定。這與薩洛蒙的高速切削理論相悖而與MeGee的理論-致。圖5為刀具磨損、加工形式對(duì)刀具工件界面溫度的影響變化。當(dāng)使用后刀面磨損為0.3mm的刀具時(shí),所測(cè)界面溫度相比新刀具切削時(shí)切削溫度要更高,分析原因?yàn)槟モg的刀具與工件表面具有更多地接觸面積,更大的摩擦力,從而產(chǎn)生更多的切削熱;當(dāng)采用粗加工時(shí),刀具工件界面溫度最高,半精加工次之,精加工最低。原因?yàn)榇旨庸r(shí)軸向切深與徑向切深相對(duì)較半精加工與精加工時(shí)大,而精加工的軸向及徑向切深最小。因此看出,切削用量越小,界面溫度越低。

4結(jié)論

(1)運(yùn)用夾絲熱電偶法設(shè)計(jì)了直接測(cè)量高速切削動(dòng)態(tài)溫度的計(jì)算機(jī)輔助測(cè)溫裝置,可以測(cè)取刀具工件之間的界面溫度。設(shè)計(jì)結(jié)構(gòu)簡(jiǎn)單,稍加改動(dòng)還可用于瞬態(tài)車削溫度的測(cè)量,為瞬態(tài)切削溫度的測(cè)量提供新的手段。

(2)基于Labview的虛擬儀器軟件技術(shù)給切削溫度的計(jì)算機(jī)輔.助側(cè)量帶來(lái)了較大的編程方便性、較強(qiáng)的功能和靈活性,尤其是在切削溫度數(shù)據(jù)的處理和圖像化顯示方面。

(3)在高速切削淬硬鋼時(shí),切削溫度隨切削速度增大而增大,達(dá)到一定速度后,切削溫度沒(méi)有明顯增加,這與McGee的理論--致。并且刀具磨損越大,切削溫度越高,軸向切深及徑向切深越大,切削溫度也越高。