渦輪葉片表面熱電偶集成結構設計與影響

發(fā)布時間:2023-06-21

瀏覽次數(shù):

摘要:航空發(fā)動機渦輪轉子葉片工作在高溫、高轉速、高氣動負荷的極端惡劣環(huán)境下,在進行表面溫度測量時,熱電偶在葉片表面的集成防護尤為重要,

熱電偶集成結構各組件之間的結合強度決定了渦輪轉子及附加測量結構能否安全穩(wěn)定運行。針對基于增材制造和火焰噴涂的渦輪葉片表面熱電偶集成結構,以涂層厚度、熱電偶直徑及增材結構形式作為設計參數(shù),共設計9種熱電偶集成結構,進行有限元仿真和強度分析,研究各變量對組件結合面強度的影響。根據(jù)分析結果,從參數(shù)矩陣中選擇構型,進行熱電偶集成/防護,并通過高速旋轉試驗驗證了其應用潛力。

航空發(fā)動機的發(fā)展是以熱端部件工作溫度的提高為主要特征的,使發(fā)動機熱端部件運行在盡可能高的溫度下,能夠獲得更高的推重比和更低的燃油消耗率。然而,追求盡可能高的渦輪進口溫度,給渦輪葉片的結構強度帶來了極大挑戰(zhàn),使超溫、蠕變損傷、燒蝕等問題更加惡化,嚴重限制發(fā)動機的安全性和壽命。通過測量渦輪葉片表面溫度,能夠為葉片冷卻設計與優(yōu)化、熱疲勞和蠕變損傷研究等提供關鍵支持。

渦輪葉片表面溫度測量方式可分為接觸式和非接觸式兩大類叩,接觸式測量直接在被測試件表面布置傳感器,包括

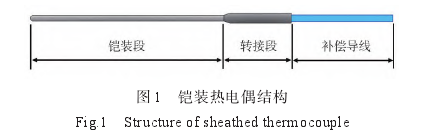

鎧裝熱電偶、

薄膜熱電偶、示溫晶體、示溫漆等B-3],非接觸式測量主要是利用光學高溫計捕捉葉片的輻射,根據(jù)輻射通量、波長等參數(shù)反求出表面溫度[+61。基于鎧裝熱電偶的接觸式溫度測量是測試精度最高、可靠性較好的方式。美國國家航空航天局(NASA)格倫研究中心采用一一種

微型鎧裝熱電偶進行渦輪葉片溫度測量,測溫范圍為1089~1260K,并經(jīng)過450h的熱循環(huán)試驗考核叨。進行了渦噴6發(fā)動機I級渦輪盤的溫度測量研究,采用開槽埋沒工藝敷設熱電偶,選用φ1的XA鎧裝熱電偶,為解決渦輪盤上熱偶絲的通道問題,在渦輪盤中心、壓氣機盤中心進行了開孔等一系列改裝,將渦輪盤上的熱偶絲引至壓氣機前帽罩內(nèi)。采用測溫片完成某航空發(fā)動機轉子穩(wěn)態(tài)溫度測試,測溫片通過黏結劑固定在被測件表面,試驗結果表明傳感器安裝及引線可靠,具有較高的測量精度。楊春華等呵在某改型發(fā)動機上開展了渦輪轉子溫度和應力測試,在渦輪葉片上加裝熱電偶,電信號經(jīng)引電器引出至測試系統(tǒng),發(fā)現(xiàn)發(fā)動機在額定狀態(tài)使用時間最長,而起飛狀態(tài)溫度最高,利用測試結果對渦輪轉子件進行壽命計算和評估,得到了真實的渦輪壽命件的壽命。

目前,渦輪葉片熱電偶固定方式主要是刻槽埋設,隨著渦輪葉片結構向空心薄壁、氣冷或油冷方向發(fā)展,葉片璧厚僅有2~3mm,刻槽埋偶會給葉片結構帶來嚴重的應力集中,熱電偶集成結構在高溫、高轉速、高氣動負荷環(huán)境下的可靠性成為制約測量的主要“瓶頸”。采用了一種新型的熱電偶集成方法,通過在渦輪葉片表面增材制造形成凹槽放置熱電偶,并通過超聲速火焰噴涂對熱電偶形成覆蓋,在保證葉片結構原有強度的基礎上完成表面熱電偶集成。基于該方法,進行渦輪葉片熱電偶集成結構設計,通過有限元仿真研究熱電偶集成結構的影響因素的變化規(guī)律,選擇方案,并進行試驗驗證。

1熱電偶集成結構設計

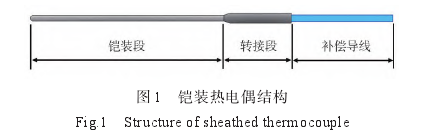

某型渦輪葉片目標工作轉速高達21000r/min,溫度達1050K,采用鎧裝熱電偶作為溫度傳感器,其外形如圖1所示,鎧裝結構可增加熱電偶抗拉伸強度,并保護熱電極免受發(fā)動機高溫高壓燃氣沖刷和腐蝕。

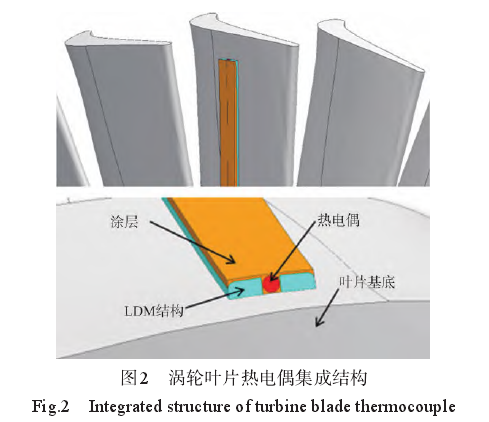

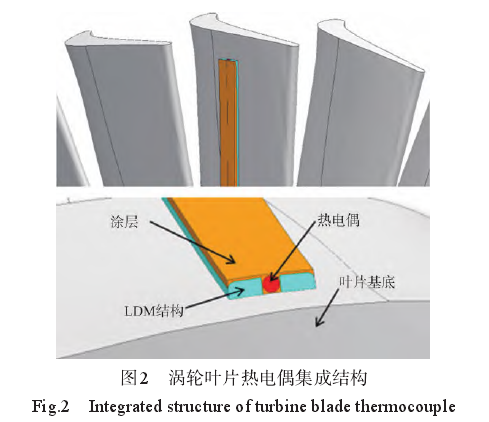

熱電偶鎧裝段布置在渦輪葉片上,在葉片表面局部通過激光送粉沉積制造(LDM)方法增加材料,構造熱電偶埋設引線的溝槽通道,避免了對渦輪葉片原有結構的破壞,熱電偶埋設后,再通過超聲速火焰噴涂(HVOF)方法,在表面制備--層防護涂層,將熱電偶封裝在溝槽內(nèi)部,完成熱電偶集成/防護。熱電偶集成結構三維模型如圖2所示,包含渦輪葉片基底LDM結構、熱電偶和表面涂層。

為使渦輪葉片表面結構改變引起的氣動效率及溫度場影響處在較小的范圍內(nèi),采用直徑D=1mm或0.5mm的鎧裝熱電偶。熱電偶直徑?jīng)Q定了LDM結構的尺寸,另外LDM結構可選擇不同的形式,對于表面涂層,應確保在離心力作用下將熱電偶可靠封裝在槽內(nèi),涂層厚度δ也存在多種選擇。

就熱電偶結構而言,考慮到其直徑引起的氣動效率及結構布局影響,采用直徑1mm或0.5mm的軟

鎧裝熱電偶。選用不同的熱電偶結構,相應的增材制造結構尺寸將發(fā)生改變,另外增材制造部分與噴涂部分可選擇不同的接觸形式,包括方形槽、圓形槽和V形槽。對于噴涂部分,需確保在離心力作用下熱電偶能可靠放置于槽內(nèi),其噴涂厚度存在多種選擇。綜上所述,基于激光增材制造及超聲速火焰噴涂技術的熱電偶集成結構存在多種組合形式,圖3為熱電偶直徑為0.5mm、涂層厚度為0.05mm的幾種熱電偶集成方案,圖4為熱電偶直徑為1.0mm、涂層厚度為0.05mm的幾種熱電偶集成方案;另外,基于直徑1.0mm的熱電偶方形槽集成方案,將涂層厚度分別設置為0.050mm、0.075mm、0.085mm、0.100mm共4種形式以研究涂層厚度對集成方案強度的影響。忽略氣動效率、加工成本等方面的影響,熱電偶集成方案的可行性主要在于各組件結合面強度滿足設計要求,以確保在使用過中渦輪葉片安全可靠運轉。將對前述的幾種熱電偶集成方案進行有限元仿真,對各組件結合面應力進行對比分析。

2有限元建模

建立熱電偶集成結構有限元模型,有限元網(wǎng)格結構如圖5所示,不同組件之間接觸面采用綁定約束,各組件材料參數(shù)見表1。

仿真時在葉片根部施加位移約束;葉盤全局施加轉速21000r/min。圖6為方形槽集成結構下葉片Von-Mises等效應力分布云圖,含熱電偶集成結構的葉片與其余葉片整體應力分布-.致,即熱電偶集成結構的存在并未對渦輪葉片應力分布產(chǎn)生影響,表明基于LDM和HVOF的熱電偶集成方法具有不改變?nèi)~片原有結構強度的優(yōu)點。

3影響因素分析

3.1增材結構形式影響

決定熱電偶集成結構強度的關鍵是各組件的結合面強度,對于涂層部分,各增材結構下的涂層與基體、激光增材組織切向接觸面的XY平面切應力分布云圖如圖7所示,最.大應力均位于靠近葉根處的葉片接觸面處,方形槽結構的最大切應力為83.4MPa,圓形槽結構的最大切應力為.133MPa,V形槽結構的最大剪切應力為42.6MPa。圓形槽結構下涂層部分的切應力最大,V形槽結構應力最小,與增材部分相互對應。至于YZ平面的切應力,圓形槽和V形槽結構下涂層的應力相較于方形槽結構略大,如圖8所示,這與該集成方案下涂層的質(zhì)量較大有關。

在熱電偶直徑為0.5mm的三種集成方案中,V形槽結構下增材部分和涂層部分的XY平面的切應力均小于圓形槽和方形槽方案,但YZ平面的切應力相對較大。

3.2特征尺寸影響

為研究熱電偶特征尺寸對熱電偶集成結構各組件結合強度的影響,將直徑為1.0mm的三種熱電偶集成方案進行仿真分析,與3.1節(jié)中直徑為0.5mm的直接集成方案分析結果進行對比。熱電偶直徑1.0mm下三種集成方案涂層結構的XY平面切應力分布云圖如圖9所示,方形槽結構的最大應力為46.8MPa,圓形槽結構的最大應力為43.7MPa,V形槽結構的最大應力為49MPa。涂層結構的YZ平面切應力分布云圖如圖10所示,方形槽結構的最大應力為184.9MPa,圓形槽結構的最大應力為185.7MPa,V形槽結構的最大應力為213.9MPa,三種集成方案涂層結構切應力均從葉根到葉尖遞減,最大應力均位于靠近葉根的葉片接觸面過渡處。

熱電偶直徑1.0mm下三種集成方案的涂層部分XY平面切應力均小于相對應的熱電偶直徑0.5mm方案,且應力差異性較小,YZ平面切應力大于熱電偶直徑0.5mm方案。

3.3涂層厚度影響

為研究涂層厚度對熱電偶集成結構各組件結合強度的影響,基于直徑1.0mm熱電偶方形槽集成方案,將涂層厚度分別設置為0.050mm、0.075mm、0.085mm、0.100mm的4種形式進行仿真分析。

不同涂層厚度下涂層結構的XY平面切應力分布云圖如圖11所示,最大應力分別為46.8MPa、40.9MPa、44.9MPa、41.2MPa,未見明顯規(guī)律,隨著涂層厚度的增加,涂層部分XY平面切應力影響緩慢減小。涂層結構的YZ平面切應力分布云圖如圖12所示,最大應力分別為184.9MPa、187.9MPa、188.9MPa、195.8MPa,隨著涂層厚度的增加,涂層質(zhì)量增加,YZ平面最大切應力緩慢增加。

可見,涂層厚度對涂層部分XY平面切應力的影響較小,且未見明顯規(guī)律,可忽略。涂層厚度對涂層結構Yz平面切應力存在影響,隨著涂層厚度的增加,YZ平面最大切應力增加,但增加量較小。

4強度校核與試驗驗證

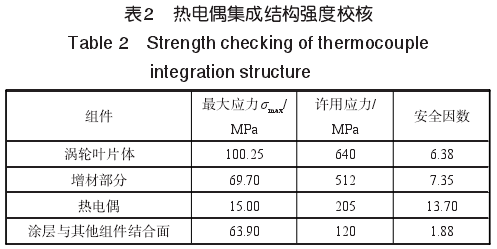

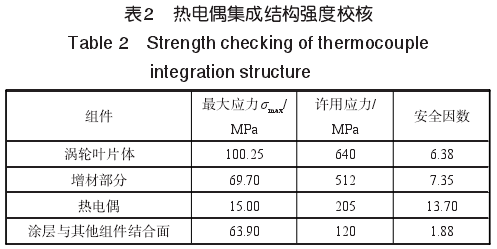

根據(jù)優(yōu)化參數(shù),并考慮可實施性,選擇1.0mm鎧裝熱電偶,方形槽、涂層厚度0.1mm集成方案,各組件強度校核結果見表2,除表面防護涂層本身的屈服強度數(shù)據(jù)未知,其他組件靜強度安全因數(shù)均大于手冊推薦的15[3),滿足設計要求。

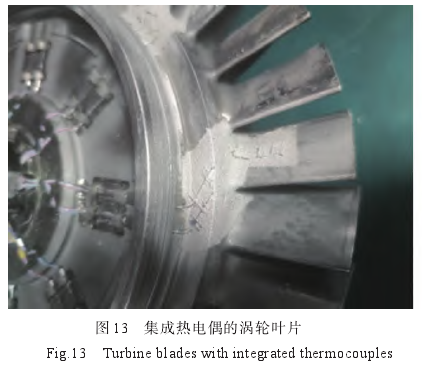

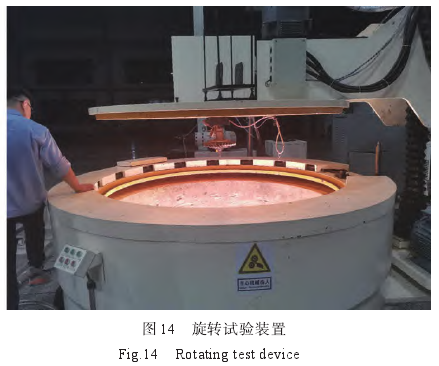

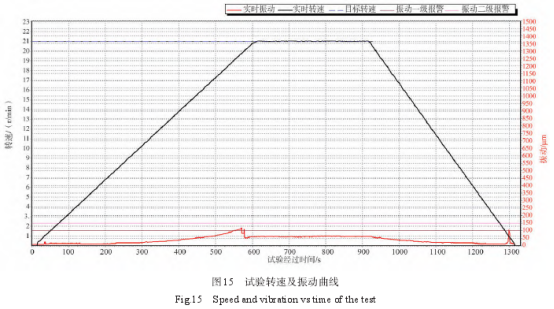

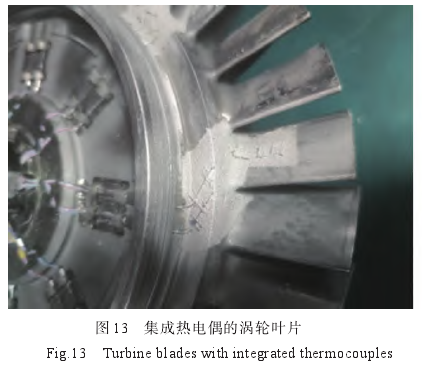

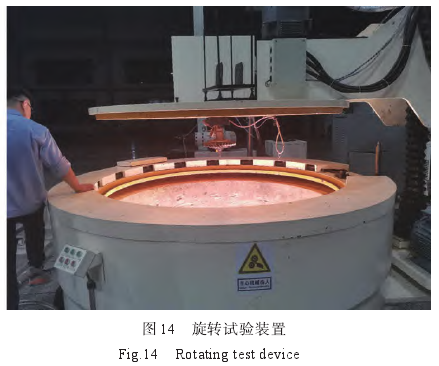

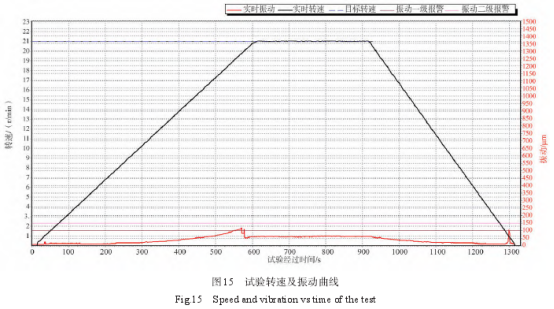

按照該方案進行渦輪葉片熱電偶集成,如圖13所示。通過高速旋轉試驗來對集成熱電偶的渦輪轉子的強度進行最終驗證14,將渦輪盤和旋轉工裝裝配在試驗臺上,如圖14所示,對渦輪轉子和熱電偶進行外觀檢查,對超轉試驗臺進行檢查,確認完好開展試驗。試驗轉速從0緩慢增加到21000r/min,保持5min,試驗全程實時監(jiān)控試驗臺振動、溫度和其他工作參數(shù)。

試驗轉速和振動曲線如圖15所示,試驗過程中振動和滑油壓力等參數(shù)正常,渦輪轉子及熱電偶集成結構完好,表明熱電偶集成結構設計合理,強度滿足要求。

5結論

基于激光增材制造及超聲速火焰噴涂技術的渦輪葉片熱電偶集成結構設計及影響因素分析方法。選.擇涂層厚度、熱電偶直徑及增材部分結構形式作為變量,設計9種結構模型,進行有限元仿真分析,研究這些變量對結合面強度的影響。結果表明,熱電偶集成結構未對渦輪葉片應力分布產(chǎn)生影響,熱電偶直徑1.0mm集成方案優(yōu)于0.5mm方案,綜合對比下,方形槽XY平面和YZ平面切應力均較小,涂層厚度對切應力影響不大。根據(jù)分析結果和可實施性,選擇1.0mm鎧裝熱電偶、方形槽、涂層厚度0.1mm方案進行渦輪葉片熱電偶集成,進行強度校核,并通過高速旋轉試驗驗證,表明設計方案和分析結果滿足測量要求。