熱電偶測(cè)量排氣管表面溫度固定方式優(yōu)化

發(fā)布時(shí)間:2022-11-10

瀏覽次數(shù):

[摘要]針對(duì)現(xiàn)有整車熱平衡試驗(yàn)中

鎧裝熱電偶測(cè)量排氣管表面溫度的固定方式,在考慮了接觸熱阻和對(duì)流換熱等影響

熱電偶測(cè)溫誤差的因素后,利用測(cè)溫試驗(yàn)與STARCCM仿真軟件傳熱分析結(jié)合的方式,設(shè)計(jì)出一種簡(jiǎn)易、可操作性高及可廣泛適用的熱電偶固定方式。通過仿真計(jì)算及實(shí)車熱平衡試驗(yàn)驗(yàn)證,該固定方式相比鐵絲緊固方式在測(cè)溫結(jié)果上有8%的提升。對(duì)日常整車熱平衡試驗(yàn)中熱電偶測(cè)量排氣管表面溫度的布點(diǎn)方式具有一定的借鑒和參考價(jià)值。

0引言

排氣管是汽車排氣系統(tǒng)中重要的組成部件之一,發(fā)動(dòng)機(jī)做功所產(chǎn)生的熱量超過30%通過廢氣經(jīng)排氣管排出,導(dǎo)致600-700℃的高溫廢氣將大量的熱量傳導(dǎo)至排氣管上。現(xiàn)在,為了滿足更為嚴(yán)苛的國(guó)六B排放要求,排氣系統(tǒng)中需要添加成本更高且更為復(fù)雜的GPF尾氣處理裝置,或者增加電機(jī)電池組成混合動(dòng)力系統(tǒng),這就使得原本緊湊的發(fā)動(dòng)機(jī)艙空間愈發(fā)局促,不但影響了發(fā)動(dòng)機(jī)艙內(nèi)的氣流流動(dòng),而且加劇了由排氣系統(tǒng)所產(chǎn)生的熱量對(duì)周邊零件造成的高溫?zé)岷栴}。

目前在整車研發(fā)過程中對(duì)于排氣管表面溫度的測(cè)量方式,普遍采用接觸式測(cè)量,其中又以熱電偶測(cè)量最為常見。熱電偶測(cè)溫具有測(cè)溫范圍廣(可以測(cè)量-200-1700℃甚至更高的溫度)、測(cè)量響應(yīng)快及測(cè)量安裝方便等特點(diǎn)。作為接觸式測(cè)溫傳感器,熱電偶需與被測(cè)物體直接接觸,通過熱交換后測(cè)得溫度,但由于安裝熱電偶會(huì)對(duì)原始狀態(tài)下被測(cè)物體的內(nèi)部以及外界的流體等溫線.造成擾動(dòng),破壞原始溫度場(chǎng),同時(shí)熱電偶也因自身熱電特性和傳熱特性,包括熱傳導(dǎo)、對(duì)流換熱、接觸熱阻以及安裝固定方式等多方面因素導(dǎo)致測(cè)量誤差.21。如今隨著計(jì)算機(jī)仿真技術(shù)的發(fā)展,在整車環(huán)境下建立排氣管內(nèi)外部流動(dòng)的數(shù)值模型,利用計(jì)算機(jī)軟件計(jì)算排氣管的表面溫度,得出的仿真結(jié)果與試驗(yàn)數(shù)據(jù)良好吻合,證明了將數(shù)值仿真技術(shù)手段用于排氣管表面溫度計(jì)算的可行性[3]。因此針對(duì)測(cè)量誤差因素,通過測(cè)溫試驗(yàn)和CFD仿真計(jì)算相結(jié)合的方式,設(shè)計(jì)一種新的熱電偶固定方式,并分析其對(duì)測(cè)量結(jié)果的影響。

1.排氣管表面溫度測(cè)量誤差

1.1熱電偶測(cè)量誤差

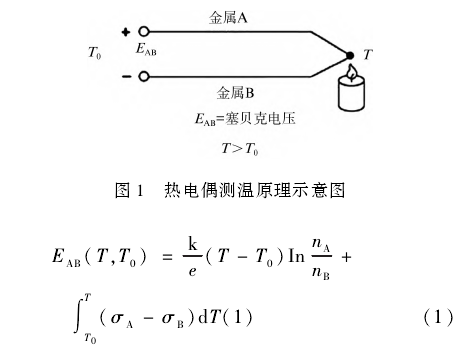

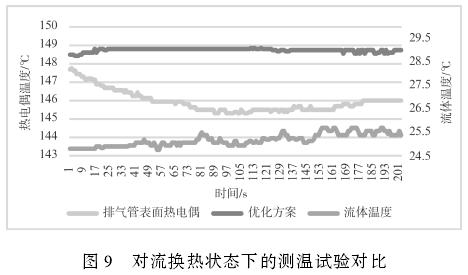

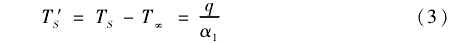

熱電偶測(cè)溫的基本原理是基于德國(guó)物理學(xué)家托馬斯.約翰.塞貝克發(fā)現(xiàn)的熱電效應(yīng),也稱塞貝克效應(yīng),如圖1所示,將兩種不同材料的導(dǎo)體連接在一起,當(dāng)熱端(測(cè)量端)與冷端(參比端)存在溫度差時(shí)(T>T),測(cè)量端就會(huì)產(chǎn)生感應(yīng)電動(dòng)勢(shì)EAB,配以二次儀表將熱電動(dòng)勢(shì)轉(zhuǎn)換成對(duì)應(yīng)的溫度值。

式中:k為波爾茲曼常數(shù);e為電子電荷量;na、nB為A、B兩種材料的自由電子密度;σA、σB為兩種材料的湯姆遜系數(shù)

對(duì)于使用熱電偶測(cè)量溫度的方式,測(cè)量結(jié)果會(huì)受到其材料的熱電特性及傳熱等多方面因素的影響。(1)熱電特性誤差:當(dāng)熱電偶在特定的環(huán)境下,其材料會(huì)受到腐蝕或污染導(dǎo)致其原有的熱電特性發(fā)生變化,當(dāng)這種變化幅度達(dá)到一定程度時(shí),就會(huì)使熱電偶所測(cè)得的溫度偏離真實(shí)溫度[5];(2)參比端誤差:熱電偶的分度表所標(biāo)定的溫度都是建立在熱電偶的參比端溫度等于0℃的基準(zhǔn)上的。如果參比端的溫度不能保持在0℃,那么測(cè)量端所測(cè)得的電動(dòng)勢(shì)將會(huì)產(chǎn)生偏差,由此導(dǎo)致的.測(cè)量誤差被稱為參比端誤差;(3)熱電偶傳熱誤差:熱電偶在測(cè)量表面溫度時(shí),由于存在溫差,其熱接點(diǎn)會(huì)與接觸面、延長(zhǎng)導(dǎo)線以及周圍環(huán)境之間存在導(dǎo)熱、對(duì)流換熱和輻射換熱,從而產(chǎn)生傳熱誤差;(4)接觸熱阻:從微觀角度來講,熱電偶與被測(cè)表面并非完全接觸,實(shí)際接觸區(qū)域僅僅發(fā)生在一些離散的微凸接觸面上,而在未接觸界面之間的間隙會(huì)被空氣所充滿[6]。由于空氣和熱電偶的導(dǎo)熱系數(shù)相差甚遠(yuǎn),因此與理論上的完全接觸狀態(tài)相比,實(shí)際接觸狀態(tài)中會(huì)增加附加的傳熱阻力,稱為接觸熱阻。

1.2排氣管表面?zhèn)鳠嵴`差

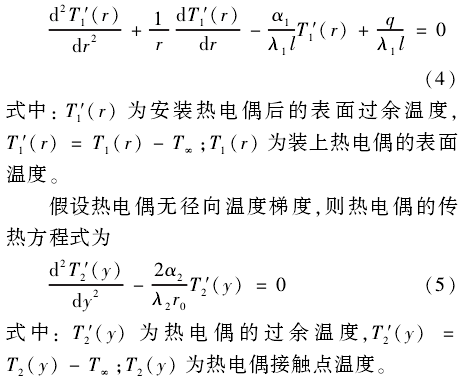

如圖2所示,假設(shè)排氣管是-塊以r軸為徑向方向的無(wú)窮大薄壁,其導(dǎo)熱系數(shù)為λ1,表面對(duì)流換熱系數(shù)為α1,排氣管的一側(cè)有加熱熱流為q,將熱電偶簡(jiǎn)化為感溫點(diǎn)是半徑為r。的圓柱體,熱電偶導(dǎo)熱系數(shù)為入2,對(duì)流換熱系數(shù)為α2。假設(shè)排氣管厚度很小,內(nèi)部沒有內(nèi)熱源且在厚度l方向無(wú)溫度梯度。在使用熱電偶測(cè)溫時(shí),熱電偶在y=0處與排氣管接觸,排氣管上方的環(huán)境介質(zhì)溫度為T?。

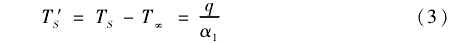

此時(shí)排氣管表面的過余溫度為.

在實(shí)際測(cè)量時(shí),由于熱電偶通常使用導(dǎo)熱性能比較好的金屬材料來制作,且排氣管表面溫度Ts大于環(huán)境溫度T?,會(huì)有熱量沿著熱電偶導(dǎo)線被導(dǎo)出,這個(gè)熱量大于未安裝熱電偶時(shí)表面的散熱量。由于沿?zé)犭娕紝?dǎo)出的熱量來自于接觸面,而接觸面的熱量又是由排氣管內(nèi)部通過導(dǎo)熱提供的,因此,在接觸區(qū)域內(nèi)的表面在徑向上會(huì)產(chǎn)生溫度梯度。根據(jù)能量守恒定律可得排氣管表面的傳熱方程為

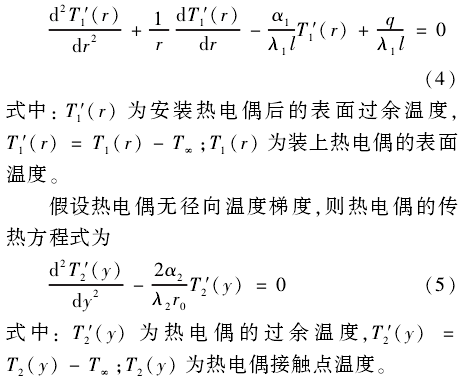

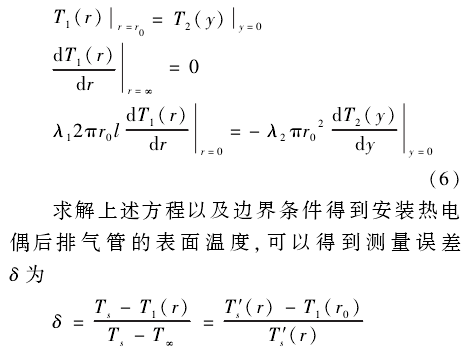

假設(shè)熱電偶和排氣管表面完全接觸,且熱電偶延長(zhǎng)導(dǎo)線足夠長(zhǎng),對(duì)排氣管無(wú)限遠(yuǎn)處的溫度場(chǎng)沒有影響,則可以認(rèn)為在距離接觸點(diǎn)較遠(yuǎn)處與周圍環(huán)境無(wú)熱量交換,對(duì)于式(4)與式(5)存在以下邊界條件

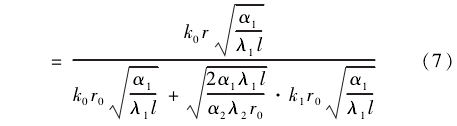

式中:k0為第二類零階修正貝塞爾函數(shù);k,為第二類一階修正貝塞爾函數(shù)。從式(7)可以看出,將熱電偶的傳熱考慮在內(nèi),由于熱電偶傳熱損失而引起的測(cè)溫誤差會(huì)受到排氣管厚度材料的導(dǎo)熱系數(shù)、對(duì)流換熱系數(shù)以及熱電偶的尺寸等因素的影響。

2熱電偶固定方式的優(yōu)化

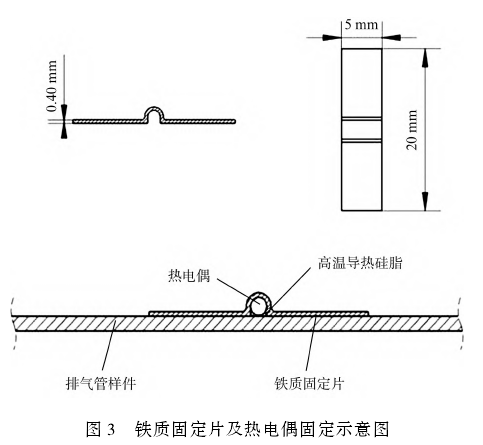

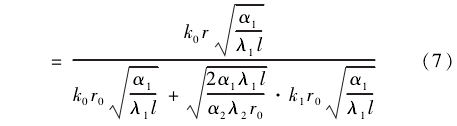

根據(jù)熱電偶測(cè)量表面溫度誤差因素的研究,一種優(yōu)化固定方式(見圖3),該方案使用0.4mmx5mmx20mm的鐵皮緊密包裹在熱電偶感溫段表面,并且在鐵片與熱電偶接觸面之間涂抹高溫導(dǎo)熱硅脂來消除接觸間隙。隨后將鐵片通過焊接的方式固定在排氣管測(cè)溫點(diǎn)上,并在測(cè)溫試驗(yàn)裝置上與原有的采用鐵絲或者卡箍緊固的固定方式進(jìn)行測(cè)溫試驗(yàn)對(duì)比。

2.1排氣管測(cè)溫試驗(yàn)

市場(chǎng)上的汽車排氣管大多是由鑄鐵、鐵素體不銹鋼等金屬材料制成,厚度普遍在1-1.5Imm之間,選取的排氣管樣件為某品牌轎車所使用的、以409L不銹鋼為原材料加工制作的100mmx100mmx1.2mm的測(cè)溫樣件,試驗(yàn)使用的熱電偶型號(hào)為OmegaHKMTSS-062U-6K非接地型鎧裝熱電偶,熱電偶保護(hù)套管尺寸為d1=1.5mm,長(zhǎng)度為150mm的圓柱體,材質(zhì)為304L不銹鋼。

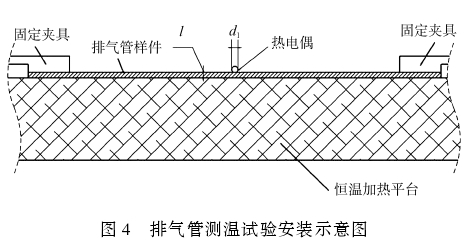

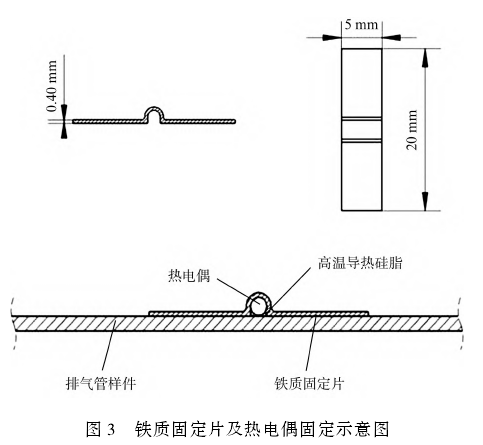

搭建排氣管樣件測(cè)溫試驗(yàn)裝置:使用固定夾具將待測(cè)溫的排氣管樣件與加熱平臺(tái)壓緊,并分別采用鐵絲捆扎與優(yōu)化方案兩種固定方式,將熱電偶與排氣管樣件安裝在恒溫加熱平臺(tái)上(見圖4)進(jìn)行測(cè)溫試驗(yàn)。固定夾具與排氣管接觸面材料選擇具有耐高溫和低導(dǎo)熱系數(shù)的玻璃纖維,以減小夾具接觸面對(duì)排氣管樣件表面溫度的影響。

試驗(yàn)選用IMC數(shù)據(jù)采集儀對(duì)測(cè)溫試驗(yàn)的所有溫度信號(hào)進(jìn)行數(shù)據(jù)記錄,試驗(yàn)環(huán)境溫度控制在25℃,保持室內(nèi)處于自然對(duì)流狀態(tài),將加熱平臺(tái)的溫度設(shè)定為150℃,并使用IMC數(shù)采儀進(jìn)行數(shù)據(jù)記錄。試驗(yàn)截取溫度達(dá)到穩(wěn)定(±0.5℃/min)前后各100s共計(jì)為200s的數(shù)據(jù)供分析使用。隨后,在原有的試驗(yàn)裝置上加裝集風(fēng)箱,并在集風(fēng)罩內(nèi)加裝碳纖維石英加熱管,通過安裝在出風(fēng)口的熱電偶反饋的流體溫度來調(diào)節(jié)加熱管的功率,在試驗(yàn)中保證出風(fēng)口的流體速度為5m/s、溫度為25℃,同時(shí)設(shè)定加熱平臺(tái)溫度為150℃,以研究對(duì)流換熱對(duì)測(cè)溫的影響。

2.2CFD仿真計(jì)算

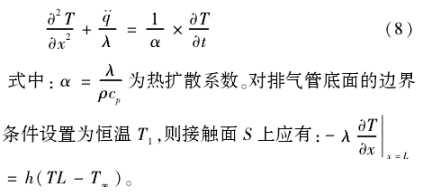

對(duì)于如圖2所示的排氣管測(cè)溫模型的一維傳熱過程,假設(shè)物性為常數(shù),排氣管內(nèi)傳熱速率q均勻,那么可以求得排氣管的導(dǎo)熱方程為

在數(shù)值仿真計(jì)算熱電偶測(cè)量排氣管表面的傳熱過程中,會(huì)涉及到流體內(nèi)部的傳熱、固體內(nèi)部的傳熱、流體與固體之間的傳熱及流體與固體接觸面之間的耦合傳熱,稱為共軛傳熱。進(jìn)行耦合傳熱分析,對(duì)其能量方程在流體和固體交界面處有效的隱式熱耦合求解。

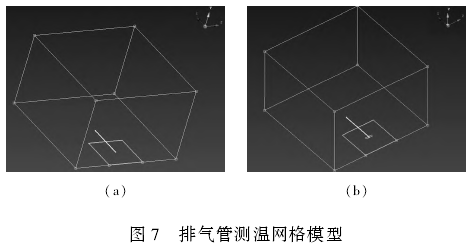

流體域的能量方程可以表達(dá)為

排氣管測(cè)溫模型的傳熱仿真設(shè)計(jì)將排氣管以及熱電偶的材料和尺寸等設(shè)置為定常量,將接觸介質(zhì)的材質(zhì)、對(duì)流換熱強(qiáng)度等因素作為變量,從而求解出不同參數(shù)下的排氣管模型在處于熱穩(wěn)定狀態(tài)時(shí)熱電偶的測(cè)溫結(jié)果。在進(jìn)行傳熱類型的選擇時(shí),對(duì)于固體內(nèi)部的傳熱由于使用到能量方程,所以需要設(shè)置相應(yīng)的材料熱物性,例如密度、導(dǎo)熱系數(shù)以及熱容;其次,對(duì)于流體與固體接觸面的換熱會(huì)選擇流-固耦合的對(duì)流換熱模型,因此需要用RNGK-epsilon湍流模型來描述空氣的運(yùn)動(dòng),并且會(huì)分別考慮在自然對(duì)流和受迫對(duì)流兩種情況下的對(duì)流換熱,同時(shí)會(huì)在流-固交界處設(shè)置交界面;最后由于高溫排氣管會(huì)對(duì)周邊的部件造成輻射傳熱,因此需要選用S2S輻射傳熱來分析在一定空間內(nèi)的輻射能量。數(shù)值仿真分析流程如圖5所示。

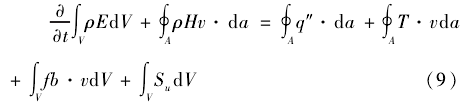

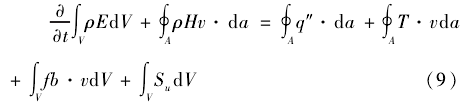

為了便于分析、提高仿真效率以及加快計(jì)算速度,如圖6(a)所示的模型將排氣管簡(jiǎn)化為相同材料相同厚度的平板,將鎧裝熱電偶簡(jiǎn)化為金屬圓柱,在熱電偶與排氣管表面的接觸界面上設(shè)置等效接觸介質(zhì),材料尺寸如表1所示通過設(shè)置幾種不同材料的接觸介質(zhì),模擬在不同導(dǎo)熱系數(shù)下接觸熱阻對(duì)排氣管表面?zhèn)鳠岬挠绊憽M瑫r(shí)將沒有安裝熱電偶的排氣管溫度模型作為參考對(duì)象。

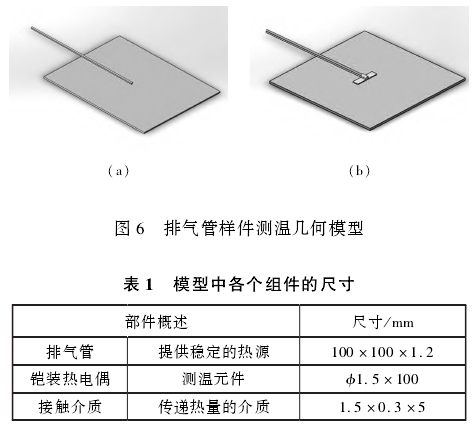

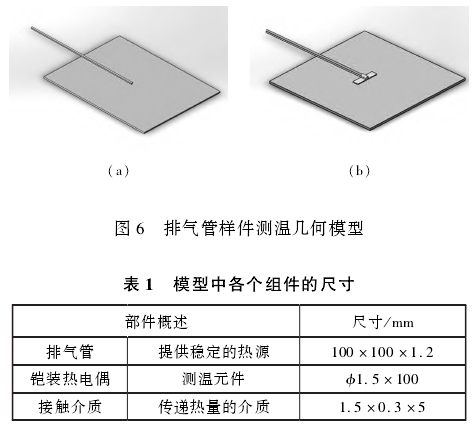

使用STARCCM+軟件對(duì)模型進(jìn)行網(wǎng)格生成。固體部分的體網(wǎng)格采用多面體網(wǎng)格生成器,網(wǎng)格尺寸設(shè)置為1mm,固體接觸面之間的加密網(wǎng)格最小尺寸為0.1mm,流體域的體網(wǎng)格采用切割體網(wǎng)格生成器,最大網(wǎng)格尺寸為5Imm,在流體與固體接觸面上的加密網(wǎng)格尺寸設(shè)置為1mm。分別建立了原始狀態(tài)下測(cè)溫模型以及優(yōu)化固定方案的測(cè)溫模型,如圖7(a)和7(b)所示。

為了更接近實(shí)際情況下熱電偶測(cè)量排氣管的狀態(tài),仿真設(shè)置將排氣管底面更換為第三類的邊界條件,對(duì)優(yōu)化方案進(jìn)行在不同排氣溫度下熱電偶測(cè)量的傳熱數(shù)值仿真。有研究表明,普通小排量發(fā)動(dòng)機(jī)在全負(fù)荷狀態(tài)下排氣流速的馬赫數(shù)在0.3左右,所以可以將高溫排氣看作不可壓縮氣體,因此采用熱空氣近似模擬排氣管中的高溫排氣"。根據(jù)以往的經(jīng)驗(yàn)可知,當(dāng)發(fā)動(dòng)機(jī)在高負(fù)荷工況下,排氣溫度約為700℃左右,此時(shí)的對(duì)流換熱系數(shù)范圍在25-30W/(m

2.K)。通常情況下,發(fā)動(dòng)機(jī)艙內(nèi)部的溫度達(dá)到平衡狀態(tài)時(shí)大約為80℃,在考慮了排氣管底部對(duì)流換熱的情況下,分別對(duì)排氣管表面流體速度為5m/s和10m/s兩種對(duì)流換熱強(qiáng)度以及排氣溫度為300-700℃的狀態(tài),進(jìn)行優(yōu)化測(cè)溫方案的數(shù)值仿真分析。

3試驗(yàn)結(jié)果分析

3.1測(cè)溫試驗(yàn)分析

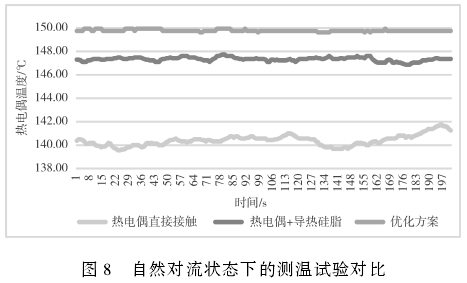

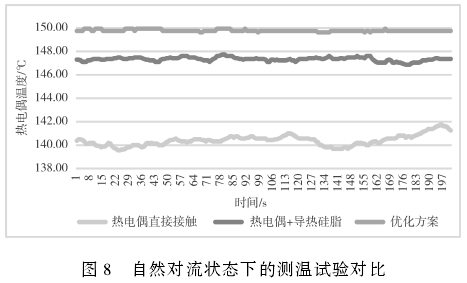

圖8所示為在自然對(duì)流狀態(tài)下進(jìn)行的試驗(yàn)數(shù)據(jù)結(jié)果。相較于熱電偶直接接觸在涂抹導(dǎo)熱硅脂的狀態(tài),溫度穩(wěn)定時(shí)的熱電偶溫度從之前的140℃上升至147℃左右,提升5%,在25℃環(huán)境溫度下相對(duì)誤差從8.2%減小至1.7%。在采用優(yōu)化固定方式后,熱電偶的溫度接近150℃,幾乎與加熱平臺(tái)表面溫度相同,比熱電偶直接接觸提升6.7%。根據(jù)前文中熱電偶測(cè)量誤差因素中有關(guān)接觸熱阻的分析可知,在以鐵絲捆扎為固定方式的情況下,由于鐵絲的固定覆蓋范圍有限,熱電偶探針部分未能與排氣管完全接觸而存在間隙,使得空氣可以流經(jīng)縫隙,在傳熱的過程中產(chǎn)生了接觸熱阻,引起測(cè)量誤差。而在接觸面涂抹導(dǎo)熱硅脂后,消除了間隙,增大了熱電偶與排氣管表面的接觸面積,提升了傳熱效率。但由于熱電偶的感溫段大部分仍然與外界25℃的環(huán)境進(jìn)行熱交換,產(chǎn)生了溫度梯度,從而降低了熱電偶的測(cè)量結(jié)果。而優(yōu)化方案的包裹鐵片方式在隔絕了熱電偶感溫段與外界熱交換的同時(shí),也因其更高的導(dǎo)熱系數(shù),使得熱量可以更快地傳遞到熱電偶上,從而提升測(cè)溫結(jié)果,減小測(cè)量誤差。

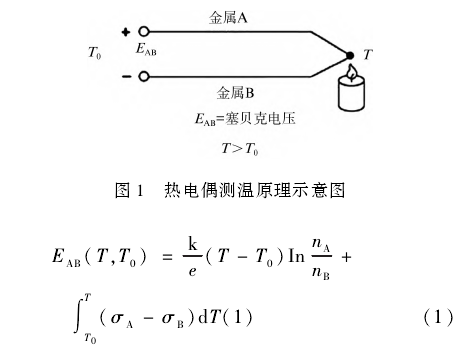

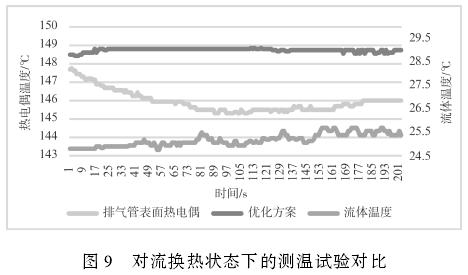

對(duì)流換熱測(cè)溫的試驗(yàn)結(jié)果如圖9所示,在使用鐵絲捆扎配導(dǎo)熱硅脂的方式下,熱電偶的溫度在146℃左右,而優(yōu)化方案下熱電偶溫度穩(wěn)定在148.7℃,提升約2%。分析其原因?yàn)?在接觸面.采用涂抹導(dǎo)熱硅脂的方式消除了因接觸熱阻而導(dǎo)致測(cè)量誤差的情況,排氣管表面?zhèn)鬟f至熱電偶的熱量隨著低溫流體進(jìn)行對(duì)流換熱而流失,導(dǎo)致測(cè)量溫度下降。而優(yōu)化方案中的鐵片起到了隔離作用,減弱了對(duì)流換熱對(duì)于熱電偶熱量傳遞的影響,從而減小了測(cè)量誤差。

3.2CFD仿真結(jié)果分析

仿真結(jié)果以熱電偶中心點(diǎn)及對(duì)應(yīng)Y方向上垂直投影在排氣管內(nèi)壁面的點(diǎn)作為溫度參比對(duì)象。經(jīng)過數(shù)值仿真計(jì)算得到以下數(shù)據(jù),表2及表3分別顯示了熱電偶及排氣管內(nèi)壁的溫度結(jié)果,可以看出隨著排氣溫度的上升,當(dāng)熱電偶處于自然對(duì)流環(huán)境中時(shí),熱電偶與排氣管內(nèi)壁面的溫度都比較接近排氣溫度,并且兩者之間溫差非常小。而隨著流經(jīng)排氣管表面及熱電偶流體速度的上升,熱電偶與排氣管內(nèi)壁的溫度均下降明顯,說明在有低溫流體對(duì)流換熱的情況下,排氣管壁的溫度被流體冷卻導(dǎo)致溫度降低。通過對(duì)比熱電偶與排氣管內(nèi)壁面溫度,發(fā)現(xiàn)兩者雖存在溫差但差值很小,最大只有1.3℃。將兩者的差C值制成曲線如圖10所示,顯示出測(cè)溫差值隨排氣溫度而發(fā)生變化的關(guān)系,對(duì)曲線進(jìn)行多項(xiàng)式擬合后可以得到優(yōu)化方案。

4結(jié)語(yǔ)

采用試驗(yàn)和數(shù)值仿真相結(jié)合的手段,針對(duì)排氣管表面溫度測(cè)量的熱電偶的不同安裝方式開展研究。首先,探討了熱電偶的測(cè)量誤差因素對(duì)于表面測(cè)溫的影響規(guī)律。隨后,設(shè)計(jì)搭建了排氣管樣件測(cè)溫試驗(yàn)裝置,通過試驗(yàn)和數(shù)值仿真計(jì)算研究了各種誤差因素對(duì)于排氣管測(cè)溫模型傳熱結(jié)果的影響規(guī)律,基于此提出了一種熱電偶安裝的優(yōu)化方案,即使用包裹式固定片與涂抹接觸介質(zhì)相結(jié)合的方式。最后,通過整車熱平衡試驗(yàn)進(jìn)行了驗(yàn)證。通過以上研究,得到以下結(jié)論:

(1)針對(duì)熱電偶這類接觸式測(cè)量表面溫度方法的特點(diǎn),研究了熱電偶在自身熱電特性以及在傳熱過程中存在的測(cè)量誤差因素,建立了排氣管的測(cè)溫模型,通過傳熱理論分析了產(chǎn)生測(cè)量誤差的機(jī)理;

(2)設(shè)計(jì)搭建了一套加熱測(cè)溫試驗(yàn)裝置,結(jié)合排氣管樣件的測(cè)溫試驗(yàn)與數(shù)值仿真計(jì)算的方式,研究了接觸熱阻和對(duì)流換熱等測(cè)量誤差因素對(duì)測(cè)溫結(jié)果的影響。研究結(jié)果證明,在自然對(duì)流換熱.狀態(tài)下,,在不改變安裝方式消除接觸熱阻的情況下,可以提升7℃,而在改變對(duì)流換熱強(qiáng)度的情況下,下降約1.5℃;

(3)結(jié)合排氣管樣件測(cè)溫試驗(yàn)的研究結(jié)果,提出了一種新的熱電偶安裝優(yōu)化方案:使用鐵片包裹熱電偶,在接觸面涂抹導(dǎo)熱硅脂并將其固定在排氣管表面。排氣管測(cè)溫試驗(yàn)結(jié)果證實(shí)這種優(yōu)化方案能帶來6.2%的提升。為了更好地模擬排氣管的使用場(chǎng)景,將數(shù)值仿真計(jì)算中排氣管底面的邊界條件修改為第三類邊界條件,并研究了在不同排氣溫度下的優(yōu)化方案中熱電偶測(cè)量結(jié)果與排氣溫度的關(guān)系。通過試驗(yàn)與仿真計(jì)算相結(jié)合的研究方式,較好地體現(xiàn)了優(yōu)化方案在測(cè)量排氣管表面溫度方面的優(yōu)勢(shì)。