干擾裝置對熱電偶套管繞流及減阻性能

發(fā)布時間:2022-11-09

瀏覽次數(shù):

摘要:針對石油裂解氣管路中

熱電偶套管容易因旋渦脫落及受繞流阻力的影響而發(fā)生疲勞損傷的問題,使用LES對熱電偶套管繞流進(jìn)行數(shù)值模擬,研究套管不同插入深度對尾流場的影響以及套管安裝角和干擾裝置對渦脫及套管減阻性能的影響。結(jié)果表明:隨著套管插入深度的增加,套管受流體沖擊逐漸增強(qiáng)且尾流中逐漸有旋渦交替脫落;隨著安裝角的減小,套管阻力系數(shù)和升力系數(shù)逐漸降低,但套管所受流體沖擊面積逐漸增大,綜合考慮選擇60°安裝角,減阻效果達(dá)11.4%;增加干擾裝置能大幅降低阻力系數(shù),較基礎(chǔ)單管所受阻力系數(shù)降低35.1%,旋渦脫落頻率顯著降低。

石油裂解氣管路中的熱電偶套管作為

熱電偶傳感器的保護(hù)裝置,經(jīng)常發(fā)生疲勞破壞或斷裂,影響石油裂解氣生產(chǎn)的連續(xù)性。在亞音速橫向流中,任何非流線型的物體尾部若有足夠的拖跡邊緣都會產(chǎn)生旋渦脫落。對懸臂式安裝在管路中的熱電偶套管,當(dāng)旋渦在套管兩側(cè)周期性脫落時,渦脫產(chǎn)生的升力誘發(fā)套管振動,導(dǎo)致熱電偶套管出現(xiàn)斷裂。由于流體具有黏性,在套管表面會產(chǎn)生很大的速度梯度,當(dāng)發(fā)生流動分離現(xiàn)象時會在套管上生成繞流阻力,損壞套管。所以,對熱電偶套管繞流減阻抑振控制的研究十分重要。

減阻技術(shù)已受到眾多學(xué)者重視。Gao等[功通過粒子圖像測速技術(shù)對上游添加分流板的三維柱體繞流進(jìn)行風(fēng)洞實(shí)驗(yàn),證明分流板的存在能夠有效降低阻力系數(shù)。Islam等[°]通過布置分流板,研究了單、雙分流板對方柱繞流減阻和旋渦脫落的影響,發(fā)現(xiàn)下分流板的存在使得圓柱繞流阻力系數(shù)和升力系數(shù)均方根臧少,旋渦脫落延時;上下分流板同時存在時邊界層提前分離,抑制了旋渦脫落,改變了渦脫頻率。對于流場中串列柱體,Grioni等采用尺度自適應(yīng)仿真湍流模型對雷諾數(shù)Re=2X105的串列雙圓柱進(jìn)行研究,發(fā)現(xiàn)柱體中心距對柱體阻力有影響,雙柱繞流之間的擾動作用會使后柱阻力減小。以熱電偶套管為對象,研究不同插人深度和安裝角對單熱電偶套管減阻性能的影響,通過數(shù)值仿真對增加千擾裝置后熱電偶套管的減阻抑振性能進(jìn)行計算分析。

1物理模型與邊界條件

1.1幾何模型

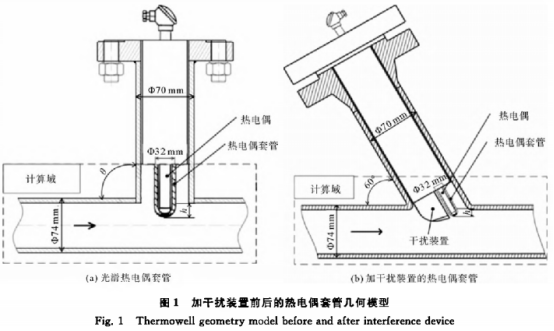

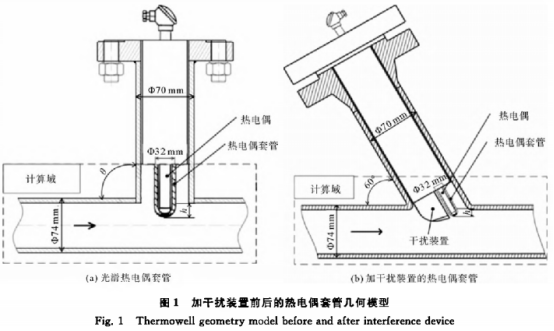

單套管與加干擾裝置套管的幾何模型如圖1所示。為方便計算,對模型進(jìn)行簡化,將熱電偶套管頂部以下區(qū)域作為計算域,套管前后管路取260mm,千擾裝置與套管間距為3mm,套管插人深度為管路內(nèi)壁至套管底端的距離,用h表示。

1.2湍流模型與網(wǎng)格劃分

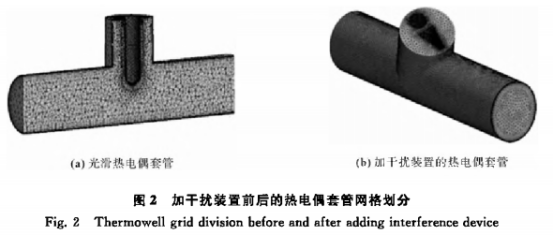

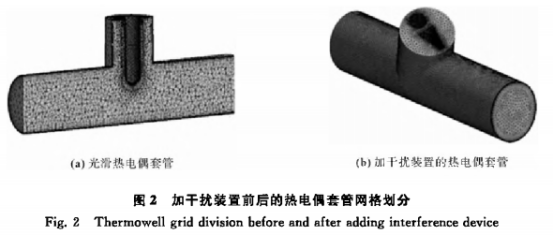

干擾裝置為不規(guī)則體,計算所用網(wǎng)格為非結(jié)構(gòu)網(wǎng)格,選用大渦模擬(largeeddysimulation,LES)方法且選擇亞網(wǎng)格尺度應(yīng)力模型(smargorinskymodel,SM),系數(shù)Cs=0.2。由于需要對套管表面氣體流動進(jìn)行精確計算,所以對套管壁面網(wǎng)格進(jìn)行加密,使無量綱數(shù)y+<2,利用ICEM-CFD軟件畫出網(wǎng)格如圖2所示。

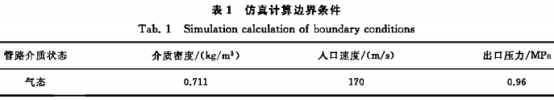

1.3邊界條件與重要參數(shù)確定

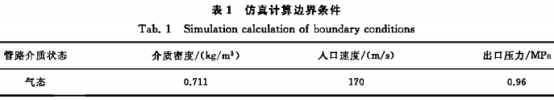

計算邊界條件為:進(jìn)口采用速度進(jìn)口,出口為壓力出口,計算域內(nèi)其余壁面設(shè)為固壁無滑移邊界條件,具.體參數(shù)如表1所示。通過計算可知,數(shù)值仿真計算時間步長△t=0.0001s時,既能滿足計算準(zhǔn)確性又能減少計算時長。

2單熱電偶套管繞流減阻研究

2.1套管插入深度對流場的影響

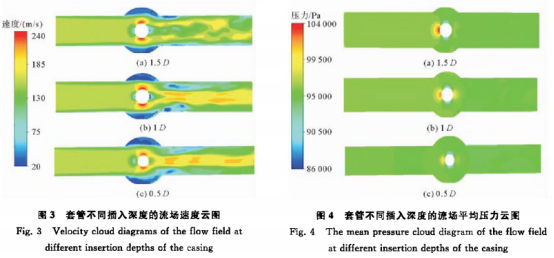

通過計算得到90°安裝角下套管插人深度h分別為1.5D.1D和0.5D(D為套管直徑)時流場的速度云圖如圖3所示。當(dāng)插人深度為1.5D時,由于套管兩側(cè)邊界層分離,套管后會形成旋渦并在尾部兩側(cè)周期性脫落,這將使套管振動并加劇套管的損壞;當(dāng)插入深度小于1.5D時,氣體在管路中央?yún)R集,無明顯旋渦形成。

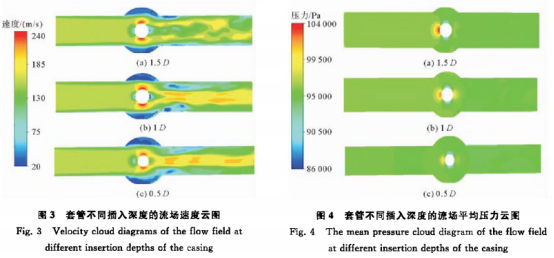

圖4為套管不同插人深度對應(yīng)流場的平均壓力云圖,可見當(dāng)插人深度為1.5D時,氣體高壓分布區(qū)域最廣、壓力最大,說明此時套管承受的氣體沖擊力較高,并且套管前后存在的較大壓力差會產(chǎn)生很高的繞流阻力,加劇套管損壞。當(dāng)插人深度小于1.5D時,高壓區(qū)域顯著減少,套管前后壓力差降低,阻力減小。

2.2安裝角度對套管減阻性能影響

熱電偶套管繞流及減阻性能分析采用的主要無量綱參數(shù)為阻力系數(shù)Cd、升力系數(shù)C1、斯特勞哈爾數(shù)St和壓力系數(shù)Cp.阻力系數(shù)Cd是由套管在平行于流體流動方向所受的阻力無量綱化后得到的,通常以阻力系數(shù)平均值`Cd作為分析對象,具體定義為:

Cd=2Fd/ρAU

2(1)

式中:Fd為套管平行于流體流動方向所受的阻力,N;ρ為管道內(nèi)流體密度,kg/m³;A為柱體迎流面投影面積,m

2;U為管道內(nèi)來流速度,m/s。

升力系數(shù)C1是由套管在垂直于流體流動方向所受的升力無量綱化后得到的,通常以升力系數(shù)均方根值C1rms作為分析對象,具體定義為:

C1=2F1/ρAU

2,(2)

式中F1為套管垂直于流體流動方向所受的升力,N。

斯特勞哈爾數(shù)St是用于描述套管尾流中旋渦脫落現(xiàn)象的無量綱數(shù),具體定義為:

St=ƒsD/U,(3)

式中:ƒs為套管尾流渦脫頻率,Hz;D為套管直徑,m。.

壓力系數(shù)Cp描述的是流場中的相對壓力,具體定義為:

Cp=2(P-P0)/ρU

2。(4)

式中:P為所求壓力系數(shù)點(diǎn)處的靜壓,Pa;P0為流場內(nèi)無窮遠(yuǎn)處壓力,Pa。

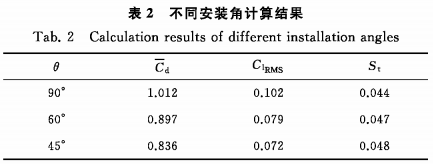

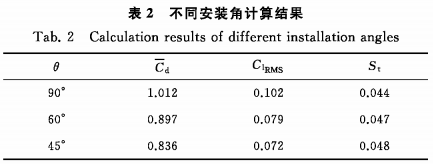

單熱電偶套管的安裝角度(以下簡稱為安裝角)用θ表示,先后取90°、60°和45°來研究套管安裝角對減阻性能的影響。升力和阻力系數(shù)監(jiān)測位置均選取套管插入深度中間高度即h/2處,不同安裝角計算結(jié)果如表2所示。

2.2.1安裝角度對阻力系數(shù)的影響

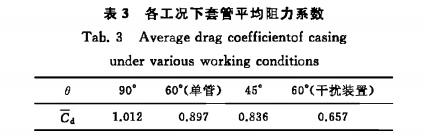

圖5為各安裝角下單熱電偶套管阻力系數(shù)隨計算時間的變化曲線。熱電偶套管繞流可視為有限長圓柱繞流,其流場受套管自由端面下洗作用11]影響,有限長圓柱的阻力系數(shù)與升力系數(shù)均表現(xiàn)出無規(guī)律性且升力系數(shù)曲線的峰值較小。選取圖中0.6到1s之間的阻力系數(shù)值并求其平均值`Cd,得到各安裝角下單熱電偶套管的`Cd分別為1.012、0.897和0.836。由此可知,降低安裝角后熱電偶套管受到的繞流阻力明顯下降;安裝角為60°時,阻力降低11.4%;安裝角為45°時,阻力降低17.4%。

各安裝角下單熱電偶套管繞流升力系數(shù)隨時間的變化曲線如圖6所示。由于升力系數(shù)曲線呈正負(fù)波動,因此通常以升力系數(shù)均方根值作為分析對象。選取0.6s到1s之間的升力系數(shù)值并求其均方根值C1RMS,得到在各安裝角下單熱電偶套管的C1RMS分別為0.102、0.079和0.072。由此可知,降低安裝角后單熱電偶套管繞流升力系數(shù)均方根值有明顯下降,降低程度要比阻力系數(shù)大;當(dāng)安裝角為60°時,降低22.5%;安裝角為45°時,降低29.4%.

2.2.3安裝角度對斯特勞哈爾數(shù)的影響

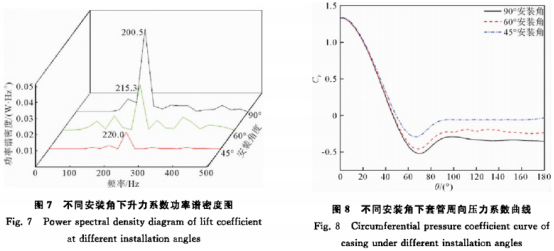

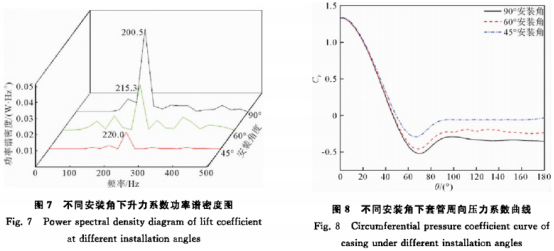

圖7是升力系數(shù)功率譜密度圖,表示信號功率在頻域的分布情況,是對各安裝角下單熱電偶套管繞流升力系數(shù)進(jìn)行快速傅里葉變換(fastFouriertransform,FFT)后得到的。由圖7可知,當(dāng)安裝角分別為90°、60°和45°時,單熱電偶套管繞流旋渦發(fā)放頻率f。分別為200.5、215.3和220.0Hz,S,相差不大,說明改變安裝角對單熱電偶套管繞流旋渦發(fā)放頻率的影響很小。

2.2.4安裝角度對壓力系數(shù)的影響

由于當(dāng)前流動的雷諾數(shù)較高,摩擦阻力可忽略不計,故套管的壓差阻力占繞流阻力的主要部分。不同安裝角下套管的周向平均壓力系數(shù)隨圓周角度變化如圖8所示。由圖8可見,壓力系數(shù)最大點(diǎn)均位于套管正對來流位置且最大值為1.0左右。隨著安裝角的減小,套管繞流剪切層分離點(diǎn)與套管前部壓力改變不明顯,但背壓呈逐漸增大趨勢。套管前后壓力系數(shù)差在逐漸減小,說明套管前部與背部壓差降低,這是熱電偶套管阻力降低的一個原因。

2.2.5安裝角度對壓力分析的影響

圖9為不同安裝角下流場壓力分布云圖,不同安裝角下流場壓力均呈對稱分布,且45°安裝角下壁面高壓分布區(qū)域最大,90°安裝角下壁面高壓分布區(qū)域最小,套管背壓逐漸增加,這與上文壓力系數(shù)表征一致。說明安裝角的降低會增大套管的迎流面和壁面高壓分布區(qū)域,降低套管的安全性。綜上,通過降低套管安裝角,可以降低套管繞流阻力和升力。當(dāng)安裝角分別為90°、60°和45°時,熱電偶套管繞流阻力系數(shù)分別為1.012,0.897和0.836,升力系數(shù)均方根值分別為0.102.0.079和0.072。安裝角分別為60°和45°時,雖然阻力系數(shù)和升力系數(shù)均方根值較90°安裝角時均有所降低,但兩種安裝角下得到的參數(shù)數(shù)值差異不大,并且兩種情況下斯特勞哈爾數(shù)相差不大,渦脫頻率幾乎沒有改變,因此認(rèn)為60°安裝角足以達(dá)到減阻抑振的目的。同時隨著安裝角的降低,套管壁面局部高壓區(qū)的面積逐漸增大,對套管造成的沖擊也就越嚴(yán)重。綜合考慮升力、阻力和壓力,套管的最佳安裝角為60°。

3干擾裝置對套管減阻性能影響

為解決氣流長時間沖擊與禍致振動導(dǎo)致的套管破壞,為熱電偶套管增加干擾裝置,避免套管直接暴露在氣流的沖擊中。采用60°安裝角對套管及千擾裝置進(jìn)行安裝,計算模型如圖1所示。除物理模型不同外,計算條件均與單熱電偶套管繞流計算相同。通過與相同安裝角時單熱電偶套管繞流計算結(jié)果對比,分析干擾裝置對套管及流場的影響。

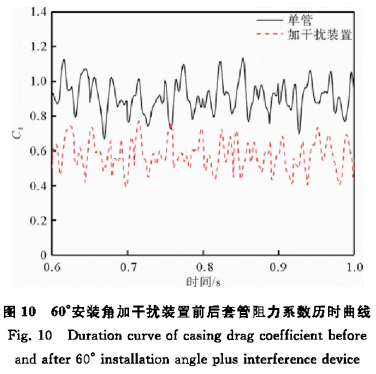

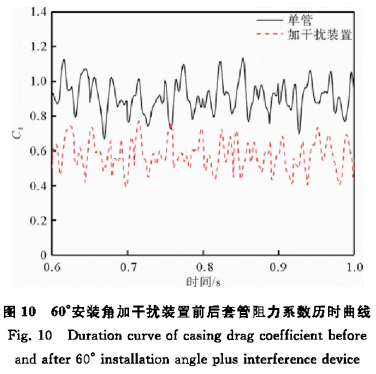

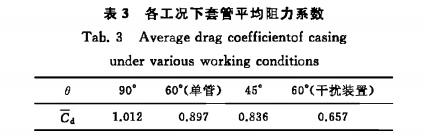

3.1阻力系數(shù)

圖10為加千擾裝置前后熱電偶套管繞流阻力系數(shù)隨時間的變化曲線。選取0.6s到1s之間的阻力系數(shù)值并求平均值`Cd,得到60°安裝角時加干擾裝置前后套管表面Ca分別為0.897和0.657,即加干擾裝置后的阻力系數(shù)值低于單熱電偶套管。表3為各工況下套管繞流平均阻力系數(shù)值,60°安裝角時加于擾裝置較單套管能顯著減少套管受到的繞流阻力,減阻可達(dá)26.8%.

表4為各安裝角度下套管繞流C1RMS。由表4可知,各安裝角對套管繞流C1RMS的影響與其對`Cd的影響相似,均呈逐漸減小趨勢,說明60°安裝角時加干擾裝置能有效降低套管繞流升力,較單套管降低幅度可達(dá)26.6%。

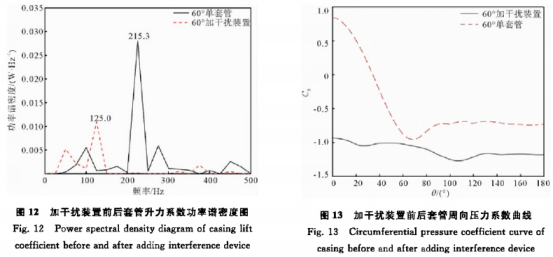

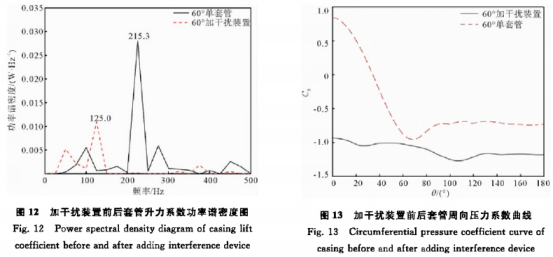

3.3斯特勞哈爾數(shù)

對圖11中的套管繞流升力系數(shù)歷時曲線分別進(jìn)行FFT,得到對應(yīng)的套管升力系數(shù)功率譜密度圖,如圖12所示。由圖12可知,60°安裝角下加干擾裝置熱電偶前后套管繞流旋渦脫落頻率ƒs分別為215.3和125.0Hz,相應(yīng)的St分別為0.047和0.027,說明加干擾裝置不僅能夠減小升力系數(shù)和阻力系數(shù),還能夠改變套管繞流旋渦脫落頻率。在主頻附近有其他峰值出現(xiàn),說明加干擾裝置后破壞了套管尾流旋渦單一的發(fā)放頻率,降低套管因共振而發(fā)生損壞的風(fēng)險。

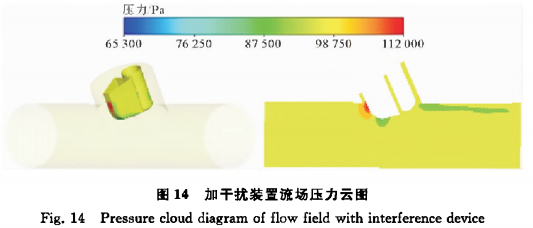

3.4壓力系數(shù)

加干擾裝置前后套管周向壓力系數(shù)隨圓周角度變化分布曲線如圖13所示。由圖13可見,單套管時壓力系數(shù)最高點(diǎn)在1.0左右,加干擾裝置后壓力系數(shù)最高點(diǎn)數(shù)值遠(yuǎn)低于單套管時的數(shù)值。加干擾裝置后,流體的沖擊主要作用在千擾裝置迎流面上,套管前緣處于低壓區(qū),套.管表面周向壓力系數(shù)最高點(diǎn)為負(fù)值。加干擾裝置前后套管表面壓力系數(shù)相差0.34左右,遠(yuǎn)低于單套管計算結(jié)果,導(dǎo)致套管所受阻力減小。套管繞流剪切層分離點(diǎn)向后移動從而使流動分離延遲且壓力系數(shù)整體低于單套管。

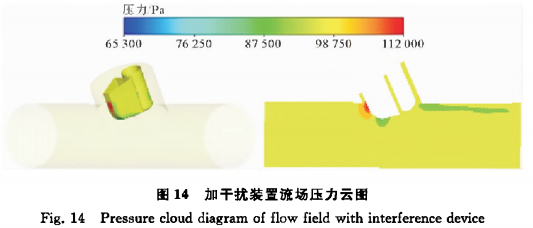

3.5壓力分析

加干擾裝置后的流場壓力云圖如圖14所示。由圖14可見,管路內(nèi)氣體的壓力分布相對均勻,干擾裝置.的迎流面出現(xiàn)了局部高壓區(qū),結(jié)構(gòu)兩側(cè)出現(xiàn)了小范圍的局部低壓區(qū),產(chǎn)生的局部壓力梯度較小,對干擾裝置產(chǎn)生的沖擊作用有限,該沖擊作用產(chǎn)生的壓力在套管壁面上均勻分布.

表5為改變安裝角度與增加干擾裝置后整體計算結(jié)果。對比發(fā)現(xiàn),當(dāng)熱電偶套管安裝角分別為60°(單管).45°和60°(千擾裝置)時,套管繞流`Cd、C1RMS和St較90°安裝角時均有所降低,其中降低最大的是60°(干擾裝置)且此時`Cd、C1RMS和St降低幅度分別達(dá)35.1%,43.1%和38.6%;套管在60°(干擾裝置)安裝角時要比90°、60°(單管)和45°安裝角時達(dá)到的減阻抑制效果好。綜上,優(yōu)化安裝角和引人干擾裝置改變了流場的分布規(guī)律,不僅減少套管升力系數(shù)和阻力系數(shù),還降低旋渦脫落頻率,.防止發(fā)生套管結(jié)構(gòu)共振現(xiàn)象,進(jìn)一步驗(yàn)證了的有效性。

4結(jié)論

針對石油裂解氣管道中熱電偶套管在應(yīng)用中出現(xiàn)的斷裂損壞現(xiàn)象,優(yōu)化了套管安裝角和插人深度,并通過加裝干擾裝置來提高套管結(jié)構(gòu)的安全性。結(jié)論如下:

1)隨著套管插人深度的增加,套管受流體沖擊力逐漸增強(qiáng)且尾流中逐漸有旋渦交替脫落。降低套管的安裝角,可以減小套管繞流升力系數(shù)和阻力系數(shù),降低套管結(jié)構(gòu)的破壞程度。

2)降低套管的安裝角后,會增大局部高壓區(qū)的面積,引發(fā)對套管更嚴(yán)重的沖擊。綜合考慮,最佳安裝角度為60°。

3)加裝千擾裝置后,熱電偶套管表面阻力系數(shù)大幅度降低,旋渦脫落頻率降低。