熱電偶測溫技術(shù)在埋弧焊溫度場測量中的應用

發(fā)布時間:2020-08-05

瀏覽次數(shù):

0前言

焊接作為一種材料連接方法,廣泛地應用于船舶、車輛、橋梁、鍋爐等工業(yè)產(chǎn)品,以、及能源工程、海洋工程、航空航天工程、石油化工上程等領域。焊接時,被焊金屬在熱源作用下發(fā)生加熱和局部熔化。因此,在被焊金屬中必然存在熱量的傳播和分布問題,通常稱之為焊接熱過程,這個熱過程使得焊件焊縫局部區(qū)域的金屬要經(jīng)歷加熱熔化和隨后的連續(xù)冷卻過程,形成-個焊接溫度場。焊接溫度場通常是一個動態(tài)溫度場,焊接過程中焊件上各點的溫度每一瞬間都在變化,而且是有規(guī)律的變化。影響焊接溫度場的主要因素包括熱源的性質(zhì)(即焊接方法)、焊接線能量、被焊金屬的熱物理性質(zhì)、焊件的厚度和形狀。而上述這些溫度場影響因素就決定了這一熱循環(huán)過程的主要參數(shù),如加熱速度wH、加熱的峰值溫度Tm、相變溫度停留時間th、冷卻速度wc和冷卻時間tg/s,ttoo,從而影響焊縫及其.熱影響區(qū)金屬的組織轉(zhuǎn)變過程,最終影響焊接接頭性能。

在焊接溫度場中,離焊縫熔合線越近的點,加熱速度越大,峰值溫度越高,冷卻速度也越大,并且所有各點的加熱速度都比冷卻速度要大得多。這表示焊接接頭熱影響區(qū)的金屬都經(jīng)歷了一個特殊的熱處理過程,產(chǎn)生了相變、晶粒長大、應力和變形等,從而對焊縫及其熱影響區(qū)金屬的組織和性能產(chǎn)生強烈的影響。熱影響區(qū)是一個具有組織梯度和性能梯度的非均勻性連續(xù)體,與母材相比其塑性和韌性下降顯著,這是由于該區(qū)處在焊縫和母材的過渡部位,不僅具有明顯的物理化學不均勻性,而且在焊趾和焊根處出現(xiàn)咬邊和裂紋等集合不均勻性造成的應力集中,因而焊接熱影響區(qū)是整個焊接接頭中的一個薄弱環(huán)節(jié)。如:某些管線鋼焊后產(chǎn)生熱影響區(qū)軟化或過熱區(qū)的脆化等現(xiàn)象。

焊接熱循環(huán)曲線固然可以借助焊接熱過程理論公式T=f(x,y,z,t)計算出來,但由于計算時所采用的假定條件與實際焊接條件出人較大,計算所得的理論熱循環(huán)曲線對比實際測得的曲線仍有很大誤差,故在實際中多用實測的方法來獲得熱循環(huán)曲線。正確地測量焊縫熱影響區(qū)各個分區(qū)的熱循環(huán)曲線是進行焊接冶金分析、焊接應力應變、彈塑性動態(tài)分析的基礎,也是焊接數(shù)值模擬計算及焊接熱影響區(qū)金相組織、力學性能、焊接應力應變等預測的前提。因此,實際測量并正確控制焊接熱循環(huán),對于控制焊縫及其熱影響區(qū)金屬的組織和性能具有重要意義。

1焊接熱循環(huán)測量原理及方法

焊接是在高溫下工作的工藝過程,其熔池溫度在2000-2500℃,熔合區(qū)及過熱區(qū)(粗晶區(qū))溫度在1100~1400℃,重結(jié)晶區(qū)溫度在900~1100℃,不完全重結(jié)晶區(qū)溫度在700-900℃,時效脆化區(qū)溫度在300~730℃。焊接溫度場通常是一個動態(tài)溫度場,具有溫度梯度大、變化速度快的特點。通常將溫度在630℃以上稱為高溫,因此焊接溫度場測量屬于高溫測量。

高溫測量方法大體.上可分為接觸式和非接觸式兩類。接觸測量使用傳感器與被測對象相接觸的方式,測量較為正確,實現(xiàn)容易,使用靈活;缺點是只能測量點溫,測溫元件容易在高溫下受損,且會干擾測量區(qū)的溫度場。非接觸測量中測溫元件不與被測物接觸,其傳熱慣性小,不會破壞被測物的溫度場和造成感溫元件的損耗,若將該方法與圖象處理技術(shù)相結(jié)合,能實現(xiàn)二維和三維溫度場的快速實時測量,全面、形象地反映焊接溫度場的變化規(guī)律,因此非接觸式測溫成為未來高溫測量的發(fā)展方向,在焊接溫度場測量中得到越來越多的應用。

在非接觸式測定法中,近年來發(fā)展了紅外測溫及熱成像技術(shù)。這種方法的原理是從弧焊熔池的正面或背面,攝取溫度場的熱像,然后把熱像分解成許多像素,通過電子束掃描實現(xiàn)光電和電光轉(zhuǎn)換,在顯像管屏幕上獲得灰度等級不同的點構(gòu)成的圖像,該圖像間接反映了焊接區(qū)的溫度場變化,經(jīng)過計算機圖像處理和換算,便可得出某一瞬間或動態(tài)過程的真實溫度場。這種測定方法:的優(yōu)點是測定裝置不直接接觸被測物體,不會攪動和破壞被測物體的溫度和熱平衡,響應時間快,靈敏度高,并且可以連續(xù)測溫和自動記錄。目前在國內(nèi)已開展了這方面的研究,但由于這種測定法需要較復雜的設備和技術(shù),所以尚未大量推廣。

在接觸式測溫中目前常用是

熱電偶測溫。它是建立在熱電偶兩端由于溫度差而產(chǎn)生熱電勢的基礎上。測溫時把熱電偶的熱結(jié)點焊在被測點上,熱電偶的另一端接在測溫儀上,焊接時由于熱結(jié)點受熱產(chǎn)生熱電勢,并把這個電勢作為測溫儀的輸人信號,經(jīng)放大后由測溫儀自動記錄下來,并利用內(nèi)部固化的熱電勢溫度換算表進行自動數(shù)據(jù)處理,即可直接輸出測溫點的溫度變化數(shù)據(jù)表或熱循環(huán)曲線。由于熱電偶測溫裝置簡單,易于操作及維護,測量時不必知道被測物的熱力學參數(shù)及輻射性態(tài),測溫結(jié)果有較高的精度和重復性,因而仍是目前焊接研究中主要的測溫方法。

2埋弧焊熱循環(huán)曲線測量方法

國內(nèi)外對氬弧焊、氣保焊、激光焊等明弧焊接方法的焊接溫度場測量技術(shù)(如紅外測溫、紅外熱成像等)進行了大量的研究,取得了大量的研究成果,并在生產(chǎn)實際中得到廣泛的應用。但是埋弧焊的熱循環(huán)參數(shù)測量技術(shù)研究卻很少見,尤其埋弧焊焊接熱輸人量大,焊接加熱和冷卻對焊接:熱影響區(qū)組織和性能的影響很大,因此埋弧焊熱影響區(qū)的熱循環(huán)參數(shù)測量越來越受到重視。

焊接熱影響區(qū)是-一個小范圍的局部區(qū)域,埋弧焊熱影響區(qū)一般只有幾毫米。埋弧焊由于焊縫及其熱影響區(qū)上面覆蓋較厚的焊劑層,焊劑對焊縫及其熱影響區(qū)造成直接的遮擋,所以非接觸式紅外測溫和熱成像測溫技術(shù)不適用于埋弧焊正面焊縫及其熱影響區(qū)的溫度場測溫;同時由于管線鋼母材一般厚度較大,正面焊接時熔深大約為鋼板厚度的3/5,所以焊道背面的鋼板表面上也不會出現(xiàn)焊縫熱影響區(qū)的高溫溫度場,所以從焊縫背面鋼板表面對埋弧焊進行紅外測溫或熱成像測溫也是不適用的。因此,要正確地測定埋弧焊熱影響區(qū)熱循環(huán)參數(shù)并不是一件容易的事。

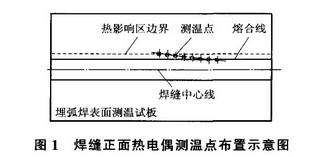

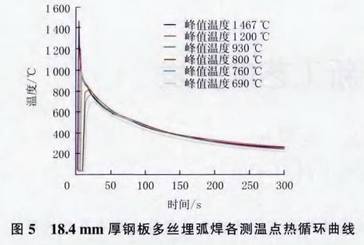

經(jīng)過上述分析,認為熱電偶可以埋人焊劑對焊件進行接觸測溫,所以其更加適合于埋弧焊溫度場測量。為了方便起見,我們先采用正面焊縫熱影響區(qū)測溫方案。首先對某個壁厚四絲埋弧焊鋼管的焊縫宏觀金相試樣中的焊縫熔寬及熱影響區(qū)寬度尺寸進行統(tǒng)計,求得鋼板表面焊縫熔寬及熱影響區(qū)寬度的平均值,四絲埋弧焊表面熱影響區(qū)(從熔合線到不完全重結(jié)晶區(qū)外邊界)寬度大約在3~4mm,在該熱影響區(qū)寬度范圍內(nèi)畫一條斜線,在這條斜線上均布幾個測溫點,如圖1所示。

根據(jù)上述設計方案,將該測溫試板焊接在直縫埋弧焊管熄弧板位置上,在焊接生產(chǎn)線上進行了多絲埋弧焊測溫試驗。該試驗沒有成功,主要是因為埋弧焊劑熔化后,熔融的焊劑寬度基本將整個鋼板表面焊縫熱影響區(qū)覆蓋,造成布置在熱影響區(qū)的熱電偶短路,致使測溫試驗失敗。經(jīng)過分析認為采用熱電偶對埋弧焊熱影響區(qū)進行表面測溫的方案是不可行的。

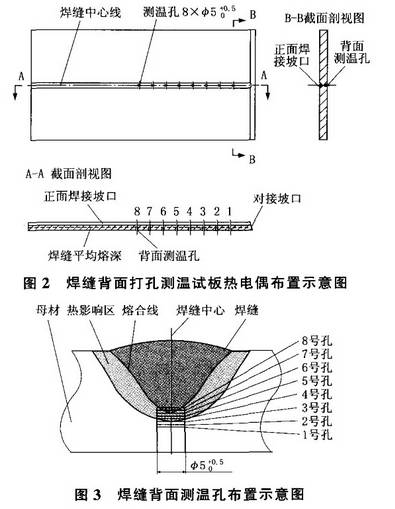

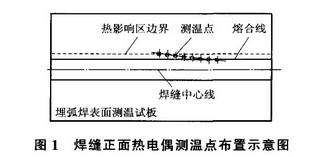

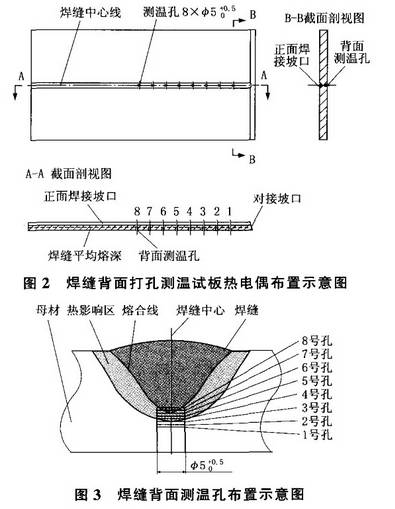

經(jīng)過進一步的研究和分析,最終選擇了焊縫背面打孔測溫方案。測溫方案中熱電偶及測溫點布置如圖2和圖3所示。

3埋弧焊測溫試板背面打孔熱電偶測溫步驟

下面以壁厚18.4mm的直縫埋弧焊管焊接熱循環(huán)曲線測量為例,介紹背面打孔熱電偶測溫的步驟。

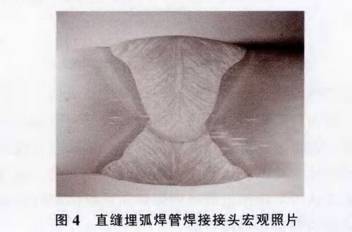

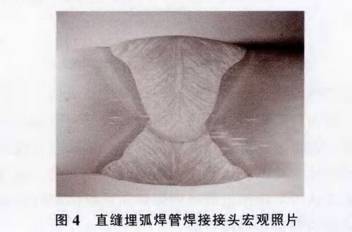

(1)對壁厚18.4mm的直縫埋弧焊管焊縫進行取樣,為了減少測量造成的誤差,要盡可能多地取樣,加工成金相試樣,然后在金相顯微鏡下進行分析。圖4為焊接接頭低倍宏觀照片。利用金相尺寸測量軟件測量焊接接頭熔深H,最后求得所測H的平均值為11.4mm。

(2)從同一批壁厚18.4mm鋼板上截取寬度350mm、長度600mm的鋼板,并將該鋼板加工成如圖2和圖3所示的測溫試板。根據(jù)第1步測量的焊縫熔深的平均值,在測溫試板背面設計出一-組等間距等深度差的測溫孔,使焊接熱影響區(qū)的各個分區(qū)都有測溫點。其中6號孔的孔底深度正好和統(tǒng)計出來的平均熔深11.4mm位置重合,5,4,3,2,1號孔的深度依此比前-個孔淺0.5mm,考慮到熔深存在一定的波動性,焊縫熔深統(tǒng)計數(shù)據(jù)中有部分熔深小于11.4mm(如10.7mm,11.2mm)為了盡量測到焊縫熔合線和粗晶區(qū)的熱循環(huán)曲線,減小熔深波動對熱循環(huán)測量的影響,在6號孔后面增加了7號和8號孔,7號孔比6號孔加深0.5mm,8號孔比7號孔加深0.5mm。

(3)用儲能焊機把

鉑銠-鉑熱電偶結(jié)球后點焊到加工好的測溫試板測溫孔的底平面上;采用釬焊將熱電偶與熱電偶補償線連接起米。

(4)將焊接好的多路熱電偶補償線另一端與多路測溫儀輸人端連接,構(gòu)成一個多路熱電偶測溫系統(tǒng)。

(5)把焊好熱電偶的測溫試板焊接到待測溫焊管的熄弧板位置,并確保測溫試板的焊縫中心

和鋼管焊縫中心完全對正。

(6)用正常生產(chǎn)的焊接工藝規(guī)范進行焊管及測溫試板的焊接,待焊縫溫度降低到室溫附近時,關閉測溫儀停止測溫并將整塊測溫試板從焊管上切下。

(7)多路測溫儀自動記錄整個焊接過程熱循環(huán)數(shù)據(jù),數(shù)據(jù)處理軟件生成多路熱循環(huán)曲線。

(8)從測溫試板上取下熱電偶絲,用鋸床沿試板背面該組測溫孔的中軸線進行切割,并將各測溫孔截而加工成金相試樣,在光學顯微鏡下對測溫點進行觀察,確定各個測溫點在焊縫及熱影響區(qū)所處的位置,與各點熱循環(huán)曲線分別對應后,即可獲得焊縫熱影響區(qū)不同位置處的熱循環(huán)曲線。

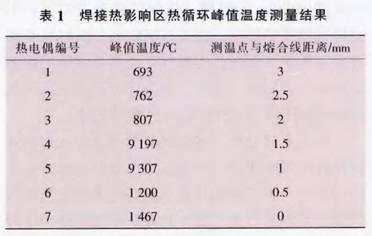

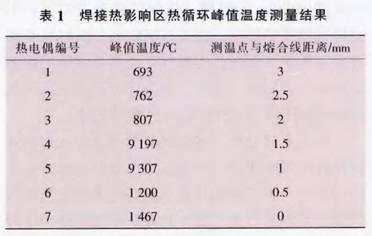

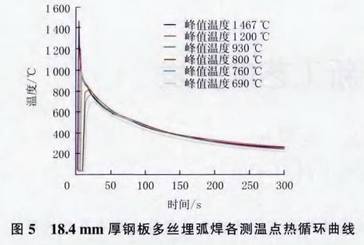

表1為18.4mm厚鋼板多絲埋弧焊測溫試板各測溫點的熱循環(huán)峰值溫度。由表1可知,隨著熱電偶測溫點與焊縫距離的減小,其最高溫度值逐漸增大,直到接近焊縫金屬熔合區(qū)的溫度。表2為某測溫點的時間-溫度數(shù)據(jù),由表2可以看出,隨著焊接熱源的移動,熱電偶測溫點處的升溫速度很快,但是降溫速度較慢。從測溫儀輸出的時間-溫度數(shù)據(jù)表或熱循環(huán)曲線中可以計算出加熱速度W、加熱的峰值溫度T、相變溫度停留時間小、冷卻速度w。和冷卻時間les,1uo等焊接熱循環(huán)參數(shù)。圖5為18.4mm厚鋼板多絲埋弧焊各測溫點熱循環(huán)曲線。

4結(jié)論

(1)熱電偶測溫法解決了埋弧焊熱循環(huán)參數(shù)的測量難題,可以測得埋弧焊或其他焊接方法的焊縫熱影響區(qū)各分區(qū)熱循環(huán)參數(shù),可以為焊接溫度場數(shù)值模擬計算提供實測數(shù)據(jù),結(jié)合焊接CCT曲線圖可以進行焊縫及熱影響區(qū)金相組織的計算機預測。

(2)該測溫系統(tǒng)輕巧便捷,便于移動,可以實時記錄焊接溫度場測溫數(shù)據(jù),每個測溫點的測溫結(jié)果以excel表格(時間-溫度)或者時間-溫度熱循環(huán)曲線圖的形式輸出,便于得到各項焊接熱循環(huán)參數(shù)。

(3)通過該方法進行的熱循環(huán)曲線測量,可以為焊接工藝參數(shù)的制定和優(yōu)化、焊縫及熱影響區(qū)組織性能的改善提供重要的依據(jù),對于提高埋弧焊管焊縫質(zhì)量具有非常重要的意義。