陶瓷基底薄膜熱電偶的現(xiàn)狀及發(fā)展

發(fā)布時間:2023-11-23

瀏覽次數(shù):

摘要:隨著航空發(fā)動機推重比的不斷提升,發(fā)動機熱端部件的工作溫度也不斷提高,對高溫測量也提出了更高的要求。未來航空發(fā)動機將采用陶瓷基底復(fù)合材料制造葉片,因此以陶瓷為基底的

高溫薄膜熱電偶成為當(dāng)前的熱點。介紹了國內(nèi)外陶瓷基底高溫薄膜熱電偶的現(xiàn)狀以及工藝參數(shù)對薄膜制備過程的影響,并指出其存在的問題,最后對高溫薄膜熱電偶的發(fā)展方向進行了展望。

航空發(fā)動機熱端溫度測量是其設(shè)計制造以及性能測試部分,溫度與發(fā)動機性能息息相關(guān),因此發(fā)動機溫度測量十分重要。隨著航空發(fā)動機推重比的提高,渦輪進口溫度也大幅升高,發(fā)動機葉片表面溫度測量尤其困難。航空發(fā)動機金屬溫度測量主要有

高溫?zé)犭娕?/strong>、紅外輻射溫度計、示溫漆、熒光溫度計等方法。相較于高溫薄膜熱電偶,其他方法往往對發(fā)動機破壞較大或者需要拆卸部分結(jié)構(gòu)才能測溫或者精度低,因此存在局限性。與傳統(tǒng)熱電偶相比,薄膜熱電偶可以直接沉積到葉片上,并且薄膜厚度為微納米級,不影響葉片表面的流場,同時,其具有高的精度、更快.的響應(yīng)速度、可批量化等優(yōu)點。因此,高溫薄膜熱電偶成為發(fā)動機葉片測溫的主流方法。

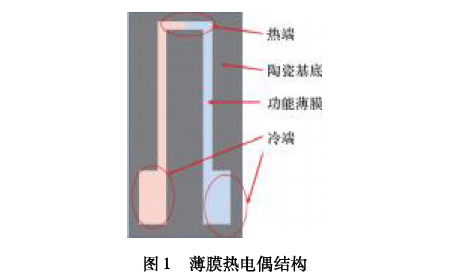

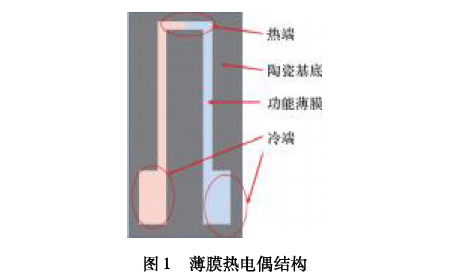

在高溫測量中,由于薄膜熱電偶的熱揮發(fā)性和結(jié)構(gòu)穩(wěn)定性受溫度的影響大,從而導(dǎo)致傳感器的輸出不穩(wěn)定。因此迫切需要--種能耐高溫、熱電輸出穩(wěn)定的材料作為薄膜熱電偶的電極材料。同時由于高溫合金具有易氧化、熔點低等缺點,使發(fā)動機葉片材料漸漸向陶瓷發(fā)展。相比于金屬基底薄膜熱電偶,陶瓷基底薄膜熱電偶有良好的絕緣性,不需要在基底與熱電敏感層之間沉積過渡層,因此制備工藝簡單;陶瓷材料與非金屬熱電材料熱膨脹系數(shù)相近,結(jié)合力較好,其結(jié)構(gòu)如圖1所示。同時由于陶瓷基底具有熔點高、靈敏度高和化學(xué)性能穩(wěn)定等優(yōu)點,廣泛應(yīng)用于刀具、航空器件上,越來越受到青睞,陶瓷基底高溫薄膜熱電偶領(lǐng)域逐漸成為熱點。

介紹了國內(nèi)外陶瓷基底高溫薄膜熱電偶的現(xiàn)狀以及工藝參數(shù)對薄膜制備過程的影響,并指出其存在的問題,最后對高溫薄膜熱電偶的發(fā)展方向進行了展望。

1國內(nèi)外發(fā)展現(xiàn)狀

陶瓷基底與非金屬陶瓷熱電材料有良好的結(jié)合力,并且非金屬熱電材料的塞貝克系數(shù)較高,有利于提高薄膜熱電偶的靈敏度,因此關(guān)于陶瓷基底薄膜熱電偶的敏感材料主要圍繞碳化物、硅化物,以及In2O3與ITO等非金屬材料開展。這些非金屬熱電材料往往具有高熔點,同時具備一定的電學(xué)特性,因此這些材料非常適合制作高溫薄膜熱電偶,但硅化物的缺點是在高溫下可能產(chǎn)生Si02,影響薄膜熱電偶的穩(wěn)定性,碳化物在氧氣氛圍下容易失效。氧化物陶瓷構(gòu)成.的薄膜熱電偶穩(wěn)定性好且靈敏度高,因此,在陶瓷基底薄膜熱電偶領(lǐng)域,對氧化物以及其摻雜物較多。由于薄膜熱電偶體積小、結(jié)構(gòu)工藝簡單,關(guān)于薄膜熱電偶的應(yīng)用也從航空航天等領(lǐng)域延伸到各行各業(yè)。

由于陶瓷基底薄膜熱電偶的性能優(yōu)異,其廣泛應(yīng)用于航空航天領(lǐng)域,這里不再贅述。國內(nèi)外許多學(xué)者陶瓷基底薄膜熱電偶的其他用途。通過對陶瓷基底薄膜熱電偶應(yīng)用的綜述可以了解薄膜熱電偶的發(fā)展方向。

國內(nèi)對陶瓷基底薄膜熱電偶應(yīng)用也有許多認(rèn)識,為拓展薄膜熱電偶的應(yīng)用提供參考。2019年,采用薄膜熱電偶測量質(zhì)子交換膜燃料電池溫度分布,使用15個熱電偶測量集電器板背面的外部溫度;而膜電極組件的內(nèi)部溫度是使用嵌人式TFTC測量的。2020年,Fu等[23]制備基于W-5Re/W-26Re熱電偶的高溫?zé)嵬總鞲衅?由W-5Re/W-26Re薄膜熱電偶、Si02熱阻層和AlN襯底組成。在施加1000kW/m2脈沖熱通量時表現(xiàn)出可重復(fù)且快速的熱響應(yīng),其靈敏度為3.8x10-6V/(kW/m2),可以在溫度為1000℃的空氣中工作1h。2021年,Cui等[241通過自制的直寫設(shè)備,使用填充有TiB2、ZrB2和SiC納米顆粒的SiCN制造了聚合物衍生陶瓷(PDC)薄膜溫度傳感器。通過直寫技術(shù)制備了厚度為10μm的超薄PDC敏感膜和厚度為14μm的保護薄膜。加熱冷卻循環(huán)期間,在25~800℃的溫度下表現(xiàn)出相對良好的性能。可以應(yīng)用于溫度、熱流、風(fēng)速的測量,可以實現(xiàn)傳感器的結(jié)構(gòu)功能集成。

可以發(fā)現(xiàn),國內(nèi)對陶瓷基底薄膜熱電偶的電極材料與國外相似,近年來,國內(nèi)對新型熱電材料較多,新型熱電材料N型的LaogSro.,Cr0,有更高的熱電響應(yīng),鈦酸鍶鋇陶瓷熱穩(wěn)定性更優(yōu)異,測溫范圍更廣,有很高的應(yīng)用價值。對薄膜熱電偶應(yīng)用上的集中于航空航天、電池等領(lǐng)域,國內(nèi)很多學(xué)者致力于薄膜熱電偶多功能集成方向,實現(xiàn)多物理量實時測量,實現(xiàn)對設(shè)備運行狀態(tài)更精準(zhǔn)的監(jiān)測。

通過對比陶瓷基底薄膜熱電偶的國內(nèi)外發(fā)展,國.內(nèi)雖發(fā)展較晚,成果豐碩,在某些方面有自己的優(yōu)勢。同時也發(fā)現(xiàn)陶瓷熱電偶的塞貝克系數(shù)往往較金屬基薄膜熱電偶大,但是由于陶瓷熱電材料的電阻率往往大,因而影響陶瓷基底薄膜熱電偶的輸出。另外,氧化物熱電材料相較于硅化物碳化物,它的高溫穩(wěn)定性更加優(yōu)越,氧化物陶瓷在高溫方面的應(yīng)用更加廣泛,而代表性的材料就是In203與ITO以及它們的摻雜物等。通過對薄膜熱電偶進行N型與P型摻雜改變材料的電學(xué)性能,可能會提高薄膜熱電偶的熱電輸出以及高溫穩(wěn)定性。研發(fā)新型熱電材料時,在提高薄膜熱電偶熱電輸出的同時,提高熱電偶的穩(wěn)定性和復(fù)雜環(huán)境的適應(yīng)性是陶瓷基底薄膜熱電偶的趨勢。

2陶瓷基底薄膜熱電偶的制備工藝

制備工藝直接影響著薄膜熱電偶的性能,薄膜熱電偶多采用磁控濺射,絲網(wǎng)印刷等薄膜制備,而薄膜制備過程會在薄膜上產(chǎn)生內(nèi)應(yīng)力,影響成膜質(zhì)量,所以在薄膜制備之后,往往會進行退火處理以消除內(nèi)應(yīng)力。本文主要介紹陶瓷基底薄膜熱電偶的制備工藝參數(shù)以及退火處理對陶瓷基底薄膜熱電偶的影響。

2.1制備工藝參數(shù)

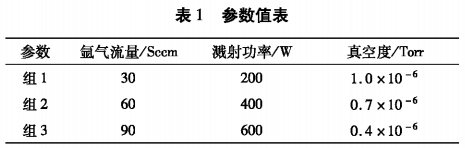

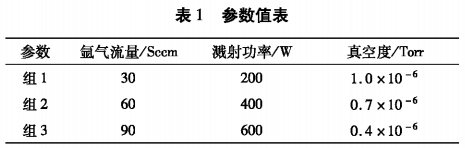

薄膜制備工藝多樣,本節(jié)介紹工藝參數(shù)對陶瓷基:底薄膜熱電偶性能的影響。沉積ITO薄膜時,通過尋找最優(yōu)的濺射條件。發(fā)現(xiàn)離子能量越高、離子束流越大,薄膜的沉積速率越大,電阻率越小。2018年,Tian等以氬氣流量、濺射功率和真空度為變量,通過正交實驗法發(fā)現(xiàn),真空度對以氧化鋁陶瓷為基底的鎢錸薄膜熱電偶影響大,濺射功率次之,氬氣流量最小,如表1所示。制備以碳化硅為基底的鎢錸薄膜熱電偶,并制造氧化鋁保護層,該薄膜熱電偶可以在1420℃條件下進行長期溫度測試,以滿足高溫測量的要求和高響應(yīng)速度。

2.2退火處理

退火處理是薄膜制備過程的常用工藝,通過合理的退火處理,往往能夠消除薄膜制備過程的應(yīng)力,同時優(yōu)化表面材料結(jié)構(gòu)。

隨著InON膜中氮含量的增加,晶界得以穩(wěn)定,氧的擴散達到最小,并且通過形成的氮氧化物可以很好地控制膜的載流子濃度。表面的氮氧化物結(jié)構(gòu)致密,抑制了氧氣的擴散,因此,相比于In203,InON的載流子濃度更高,導(dǎo)致InON.的穩(wěn)定性更高。制備了以氧化鋁陶瓷為.基底的PtRh30/PtRh6。薄膜熱電偶,在選取功能薄膜PtRh6與保護薄膜氧化鋁時發(fā)現(xiàn),PtRh6薄膜的熱應(yīng)力隨著退火溫度的升高而減小,在1200℃退火處理后,薄膜熱電偶組織結(jié)構(gòu)更加致密,因此選用PtRh6作為功能薄膜;在1200℃高溫退火環(huán)境下,AI203薄膜表面形貌變化小,具有較強的高溫穩(wěn)定性。不同氣氛下退火處理對In203/ITO高溫陶瓷薄膜熱電偶熱電性能的影響時發(fā)現(xiàn),經(jīng)真空/大氣退火時,大氣退火溫度越高,In203薄膜電阻率先增大后減小,當(dāng)溫度升高至1200℃時,由于晶格缺陷的作用減弱,電.阻率降低;大氣退火時間越長,載流子濃度降低,In203薄膜電阻率增大。在氮氣/大氣氣氛下退火時,退火溫度越高,In2O,薄膜表面越致密,缺陷越少,電阻率越低。劉海軍等[31]制備了陶瓷基底PVITO薄膜熱電偶,在退火氣氛為大氣氣氛和退火溫度為1000℃條件下,退火時間為0.5h、1.5h。退火時間越長,P/IT0薄膜熱電偶熱電勢輸出越穩(wěn)定。Liu等[52]采用射頻磁控濺射在Al2O3襯底上制備了In2O3/ITO薄膜熱電偶,發(fā)現(xiàn)隨著退火溫度的升高,IT0和In2O,薄膜的厚度減小,ITO薄膜的Sn原子量比呈現(xiàn)下降趨勢。為實現(xiàn)薄膜熱電偶的穩(wěn)定,要選取合適的退火溫度。

綜上所述,薄膜制備工藝的最佳參數(shù)需要通過正交試驗法來尋找,同時不同材料的最優(yōu)工藝參數(shù)也往往不同,當(dāng)有多層薄膜時,要兼顧不同薄膜制備的工藝參數(shù),得到最優(yōu)解,從而提高薄膜的性能。由于薄膜各材料的熔點和退火溫度不同,給薄膜制備過程帶來了一定的麻煩,另外考慮到敏感層材料在高溫下可能發(fā)生化學(xué)反應(yīng),導(dǎo)致敏感層材料高溫失效,從而影響薄膜的性能,所以薄膜制備工藝優(yōu)化成為熱點和難點,合理地設(shè)計薄膜制備工藝流程也十分重要。

3發(fā)展趨勢

通過對陶瓷基底薄膜熱電偶發(fā)展現(xiàn)狀以及制備工藝的調(diào)研可以發(fā)現(xiàn),雖然ITo和In203等半導(dǎo)體材料具有較高的熱電輸出,但是由于高溫下ITO和In2O3的熱揮發(fā),制約了其在更高溫度下的測量,因此薄膜熱電偶電極材料會向更耐高溫?zé)岱€(wěn)定性更好、測溫范圍更廣的方向發(fā)展。

對比國內(nèi)外薄膜熱電偶的應(yīng)用,發(fā)現(xiàn)陶瓷基底薄膜熱電偶具有向航空航天、工業(yè)極端環(huán)境生物化學(xué)、醫(yī)療能源等領(lǐng)域發(fā)展的潛力。由于傳統(tǒng)陶瓷材料硬度高,不能實現(xiàn)拉伸彎曲變形,制約了陶瓷基底薄膜熱電偶的應(yīng)用,另外由于傳統(tǒng)陶瓷熱電材料要到500K溫度以上才能實現(xiàn)可靠的熱電輸出,制約了它的溫度使用范圍。近幾年興起的柔性熱電材料,可以實現(xiàn)多領(lǐng)域應(yīng)用;無機有機復(fù)合材料可以實現(xiàn)相對低溫下的熱電輸出。因此柔性陶瓷、無-有機復(fù)合材料.等熱電材料將會是今后的熱點。實現(xiàn)薄膜熱電偶的結(jié)構(gòu)功能集成、與集成電路兼容、批量制備也是薄膜熱電偶的方向。

通過對薄膜熱電偶制備工藝發(fā)現(xiàn),通過正交實驗法選取合適的工藝參數(shù),實現(xiàn)功能薄膜的制備,微觀下薄膜失效機制,了解薄膜失效形式,選取合適的后處理工藝是未來薄膜制備的方向。

4結(jié)束語

薄膜熱電偶具有體積小精度高、可批量、能應(yīng)用于復(fù)雜環(huán)境中的優(yōu)勢,隨著航空航天、石油化工、核工業(yè)、機床領(lǐng)域?qū)Ω邷販y量要求的提高,薄膜熱電偶具有廣泛的應(yīng)用前景。高溫環(huán)境對薄膜熱電偶的性能要求也越來越高,因此陶瓷基底薄膜熱電偶成為高溫測量領(lǐng)域的熱點。非金屬熱電材料成為陶瓷基底薄膜熱電偶重點,但也有一些缺點,例如電阻率較高,影響熱電輸出,制約了薄膜熱電偶其他方面的應(yīng)用。不過隨著薄膜熱電偶的深人,對薄膜熱電偶的半導(dǎo)體電極進行N型與P型摻雜,使薄膜熱電偶有更高的熱電輸出,同時增強了高溫穩(wěn)定性。因此,改進薄膜的制備工藝以及選取合理的材料,是提高陶瓷基底薄膜熱電偶性能的重要途徑。隨著熱電輸出的提高,也會使薄膜熱電偶具有更廣泛的應(yīng)用。薄膜熱電偶制備工藝參數(shù)是影響其性能的重要因素,選擇合理的工藝參數(shù)和合適的退火環(huán)境,能夠提高薄膜熱電偶的精度和穩(wěn)定性,延長熱電偶的使用壽命。因此,選取合理的材料、采用合適的工藝參數(shù)以及必要的熱處理方法、研發(fā)新材料、對材料進行改性,是提高薄膜熱電偶的精度、穩(wěn)定性,延長壽命的關(guān)鍵。擴展陶瓷基底薄膜熱電偶應(yīng)用,提高熱電偶與集成電路工藝的兼容性,是薄膜熱電偶的發(fā)展趨勢。