壓力變送器閥門法蘭固定螺栓斷裂失效分析

發(fā)布時間:2023-08-01

瀏覽次數(shù):

摘要:某氯堿廠燒堿裝置氯氣壓縮機

壓力變送器閥門法蘭固定螺栓發(fā)生斷裂,采用宏觀分析化學成分分析、金相分析、硬度測試等方法對螺栓斷裂失效的原因進行分析。結果表明:斷裂螺栓材質(zhì)不符合技術標準要求,其中Cr、Ni含量偏低,Mn含量偏高;螺栓的斷裂屬于應力腐蝕開裂,裂紋起源于螺栓光桿部分的晶間腐蝕,以沿晶形式擴展,其腐蝕介質(zhì)主要為氯化物。

1概述

某氯堿廠離子膜燒堿裝置設計規(guī)模20Mt/a,是以食鹽為主要原料,通過電解鹽水生產(chǎn)氯氣、氫氣和燒堿。其中氯氣經(jīng)干燥、壓縮后送下游裝置,作為聚氯乙烯產(chǎn)品的生產(chǎn)原料。裝置主要生產(chǎn)單元包括:二次鹽水精制、電解、氯氣處理、氫氣處.理、淡鹽水處理、堿蒸發(fā)、事故氯氣吸收、次氯酸鈉精制等。

該裝置氯氣壓縮機壓力變送器閥門法蘭共有4根固定螺栓,2021年4月10日,其中1根螺栓發(fā)生斷裂,導致密封失效。斷裂螺栓材質(zhì)為奧氏體304不銹鋼,規(guī)格為M16雙頭螺栓,于2017年9月安裝使用。本文從斷口、化學成分、金相組織、硬度、環(huán)境因素等方面對螺栓斷裂失效原因進行分析,并提出了改進措施。

2理化檢驗及結果

2.1斷口分析

2.1.1斷口宏觀形貌

通過觀察斷裂螺栓的斷口形貌,可以看出斷裂發(fā)生在光桿部位,無明顯的塑性變形,如圖1所示;斷口為脆性斷裂,呈臺階狀,斷口上覆蓋有黑褐色的腐蝕產(chǎn)物,如圖2所示。

2.1.2斷口微觀分析

采用SEM及EDS對螺栓斷口表面黑褐色的腐蝕物區(qū)域進行分析,微觀形貌如圖3所示,成分及含量結果如表1所示。

由圖3可以看出,斷口截面存在點蝕坑。由表1可知:斷口表面腐蝕物區(qū)域主要含有0、Fe、Cl、Mn.Cr等元素,其中腐蝕物芯部區(qū)域、邊緣區(qū)域的CI質(zhì)量分數(shù)均在4.00%以上,且邊緣區(qū)域含量高于芯部區(qū)域。

2.2化學成分分析

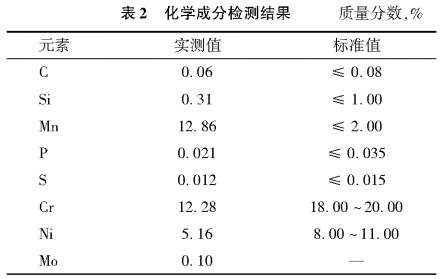

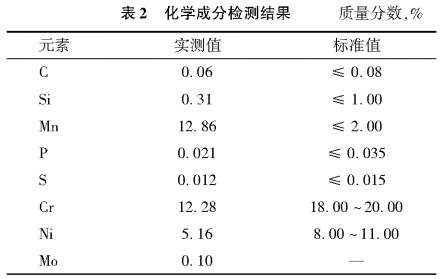

為了檢驗斷裂螺栓的化學成分是否符合GB/T1220-2016技術要求,采用直讀光譜儀對斷裂螺栓進行取樣檢測,結果見表2。

由表2可知:斷裂螺栓化學成分中Cr、Ni含量低于標準值,而Mn含量高于標準值。

2.3金相分析

金相分析是金屬斷裂分析中的重要手段,能夠檢驗斷裂螺栓內(nèi)部的非金屬夾雜物的分布及類別、晶粒度大小、顯微組織是否正常。

2.3.1非金屬夾雜物檢測

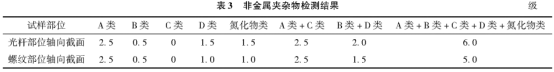

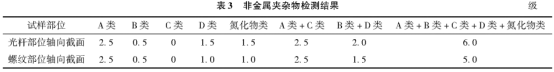

對斷裂螺栓光桿部位、螺紋部位分別取樣,按照GB/T10561--2005進行非金屬夾雜物檢測,結果見表3。

由表3結果可知:螺栓中非金屬夾雜物以硫化物及氮化物為主。

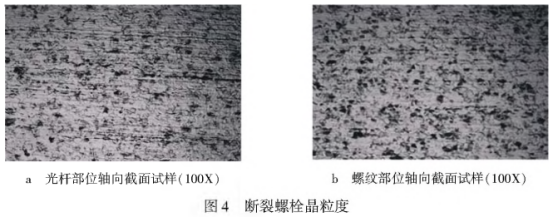

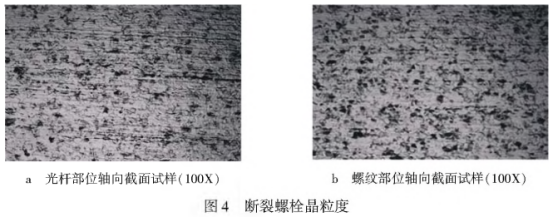

2.3.2晶粒度檢驗(見圖4)

對斷裂螺栓光桿部位、螺紋部位分別取樣,按照GB/T6394-2017進行晶粒度檢驗,斷裂螺栓光桿部位和螺紋部位的晶粒度評定為6級。

2.3.3顯微組織檢驗

為了檢驗斷裂螺栓內(nèi)部的組織是否正常,按照GB/T13298-2015標準,對斷裂螺栓光桿部位進行顯微組織檢驗,如圖5所示。

由圖5a可見:光桿部位的金相組織為奧氏體及夾雜物,沿晶界析出少量碳化物;由圖5b可見:螺紋部位呈帶狀金相組織。

2.3.4裂紋微觀檢驗

將斷裂螺栓沿軸向剖開,發(fā)現(xiàn)斷口處有較多的沿晶裂紋,如圖6a所示;同時發(fā)現(xiàn)多條由光桿表面向內(nèi)與斷口同一方向的樹枝狀擴展裂紋,如圖6b所示,裂紋呈典型的應力腐蝕裂紋,如圖6c所示。

2.4硬度檢測

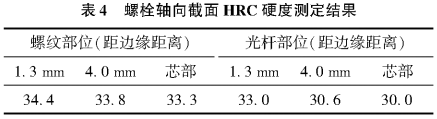

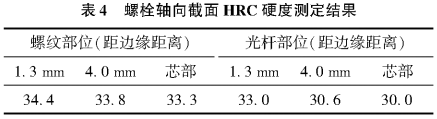

按照國標GB/T230.1-2018標準,對斷裂螺栓光桿部位與螺紋部位的軸向截面進行洛氏硬度檢測,結果如表4所示。

由表4結果可知:螺栓的硬度由邊緣向芯部逐漸降低,而光桿部位芯部硬度低于螺紋部位。

3斷裂原因分析

由上述檢驗結果可知:斷裂螺栓化學成分中Cr、Ni含量偏低,Mn含量偏高,不符合技術標準要求。Cr、Ni是提高不銹鋼耐腐蝕性能的關鍵元素,不僅可以提高鋼基體的電極電位,還能促進在鋼的表面形成一-層穩(wěn)定、完整的鈍化膜,從而提高不銹鋼的耐腐蝕能力叫。Mn含量超標則會降低不銹鋼的耐點蝕性能和耐縫隙腐蝕性能。斷裂螺栓中Cr、Ni含量偏低,Mn含量偏高,導致螺栓耐腐蝕能力下降。

從螺栓斷口分析可知其表面腐蝕物中Cl含量較高。這是因為壓力變送器閥門法蘭長期暴露于涉氯區(qū)域大氣中,且外部包覆保溫材料,CI-在法蘭固定螺栓與保溫層間隙處積累并濃縮。同時,壓縮機工作時會對法蘭固定螺栓產(chǎn)生較大的拉應力。奧氏體不銹鋼對CI-極為敏感,較低濃度CI~的應力環(huán)境即能引起應力腐蝕開裂。因此,螺栓的斷裂是由拉應力和氯化物造成的應力腐蝕開裂,且腐蝕介質(zhì)氯化物隨裂紋擴展由螺栓表面向芯部逐漸侵入。

斷裂螺栓的裂紋起源于螺栓外表面,裂紋呈樹枝狀發(fā)散,擴展方式以沿晶為主。顯微組織檢查中發(fā)現(xiàn)沿晶界析出少量碳化物,這些碳化物主要以碳化鉻(Cr23C,)的形式存在,消耗了晶界附近大量的鉻,造成晶界貧鉻,加劇了晶間腐蝕傾向;此外,斷裂螺栓中的Cr、Ni含量偏低,更消弱了基體的抗晶間腐蝕能力,腐蝕主要沿晶界發(fā)展,故形成了沿晶裂紋[3]。

螺栓斷裂發(fā)生在光桿部位。這是因為螺紋部分一般是經(jīng)碾壓而成型,螺紋根部存在較大的壓應力,所以其截面硬度高于光桿部位;同時,由于存在較大的壓應力,也降低了奧氏體不銹鋼對應力腐蝕的敏感性。螺栓中間的光桿部位在成型過程中未形成顯著壓應力,其硬度偏低,在受拉應力的作用下易發(fā)生應力腐蝕開裂。

此外,環(huán)境的溫度變化、干濕交替也會加速螺栓的腐蝕斷裂。防凍、防凝方式,拆除保溫層,降低因CI-集聚而誘發(fā)的應力腐蝕開裂風險。

(2)更換4根法蘭固定螺栓,螺栓材質(zhì)由奧氏體304不銹鋼改為35CrMo鋼,并在螺栓表面進行防腐處理。

(3)安裝螺栓時,通過應用定力矩緊固技術,確保每根螺栓受力均勻,避免螺栓出現(xiàn)拉應力過大或者受力不均情況。

(4)嚴格控制螺栓質(zhì)量檢驗,避免使用不合格產(chǎn)品,并建立可追溯臺賬。

措施實施以后,半年時間的運行結果表明:螺栓狀態(tài)良好,未發(fā)現(xiàn)腐蝕、裂紋等異常情況,設備隱患得到消除,為生產(chǎn)裝置長周期安全運行奠定基礎。