薄膜熱電偶測溫刀具研究

發(fā)布時間:2023-07-11

瀏覽次數(shù):

摘要:金屬切削過程中產(chǎn)生的切削熱會影響刀具磨損、機床精度材料去除機理、積屑瘤和工件的加工質(zhì)量。在總結(jié)常用測溫方法優(yōu)缺點的基礎(chǔ)上,重點綜述了以

薄膜熱電偶為傳感器的測溫刀具。薄膜熱電偶測溫刀具不僅能夠完成材料的切削加工,而且還可以原位監(jiān)測刀一屑接觸區(qū)的溫度,為有限元法構(gòu)建切削溫度場提供數(shù)據(jù)支持,構(gòu)建的切削溫度場有利于刀具磨損過程和材料去除機理的研究。

引言

伴隨著“中國制造2025”、美國“制造業(yè)回歸和工業(yè)互聯(lián)網(wǎng)”與德國“工業(yè)4.0"等計劃的提出,主要制造業(yè)大國重新重視傳統(tǒng)制造業(yè),制造業(yè)將面臨重大機遇和挑戰(zhàn)”。智能制造成為新一輪工業(yè)革命的關(guān)鍵技術(shù),高速切削加工是制造技術(shù)重要方向之_[2],高速切削技術(shù)提高了加工效率,降低了生產(chǎn)成本并且獲得了較高的表面質(zhì)量,目前已經(jīng)普遍應(yīng)用于核工業(yè)、汽車模具、石油化工、航空航天、公共工程和船舶等行業(yè)。

隨著高溫合金、鈦合金、鈦鋁合金和高強度鋼等難加工材料的應(yīng)用,高速切削技術(shù)受到了一定限制。在航空制造業(yè)中,鈦合金及鈦鋁合金材料的廣泛使用令航空飛機的推重比得到顯著提升[3],但是,材料的高強度、高硬度等特性使切削加工面臨刀具磨損嚴(yán)重、加工質(zhì)量差、效率低和成本高等問題,制約著航空制造業(yè)的發(fā)展。切削難加工材料時產(chǎn)生的切削熱不僅影響加工零件的表面完整性,還會對

切削刀具的服役壽命帶來不利影響切削熱產(chǎn)生的溫度梯度場是研究切削理論、刀具加性能和材料可加工性能的關(guān)鍵參數(shù),監(jiān)測切削溫度的新原理和新設(shè)備也已成為切削加工技術(shù)發(fā)展的新方向之一。

目前,切削溫度測量方法已實現(xiàn)對切削過程中溫度的測量,常用測溫試驗方法有人工熱電偶法、自然熱電偶法]、半人工熱電偶法、紅外輻射法、CCD相機法、雙色溫度計法、熱敏涂料法及金相組織觀察法等。

自然熱電偶法只能測量出刀一工的平均溫度,而且溫度與熱電勢線性關(guān)系較差;機床卡盤處需要添加絕緣材料,會影響機床的動平衡;積屑瘤的產(chǎn)生會帶來測量誤差;存在靜態(tài)標(biāo)定熱電偶測量動態(tài)切削過程的合理性問題。人工熱電偶法需在狹小的刀具作業(yè)面上打孔或切槽,會削弱刀具強度;熱電偶受尺寸限制,無法安裝在溫度梯度較大的刀一屑接觸區(qū)中,且在接觸區(qū)內(nèi)布置會干擾正常的熱傳導(dǎo)過程”;刀具材料較硬,不易加工出孔洞或者凹槽;布置位置距刀尖較遠,會影響熱電偶的分辨率和響應(yīng)速度[8]。嵌人式薄膜熱電偶和標(biāo)準(zhǔn)熱電偶測溫原理相同,但薄膜熱電偶熱接點和熱容量小,可以實現(xiàn)快速響應(yīng),對刀具切削強度影響小。紅外輻射法利用切削材料時向外輻射的能量與溫度的函數(shù)關(guān)系,實現(xiàn)間接測量切削溫度1,非接觸式測量不會干擾正常切削過程且響應(yīng)速度較高,可以通過建立傳感器陣列和采集多個點位數(shù)據(jù)來構(gòu)建切削溫度場。研究表明,有冷卻液條件下的溫度測量存在較大誤差,并且受切屑阻擋,無法獲得刀一屑接觸區(qū)的溫度數(shù)據(jù)”]。熱物理效應(yīng)法[15]是利用材料的熔點、顏色、金相組織以及形狀等物理變化和溫度變化的對應(yīng)關(guān)系,但該方法只能測量特定溫度范圍,在實際使用過程中存在不確定因素,故該方法使用漸少。

上述測量方法都有一定的局限性。在分析材料去除機理、表面完整性和刀具壽命時,需要正確和快速的測量工具實時監(jiān)測切削過程中的溫度。而有限元法很少用于在線測量,并且無法正確掌握溫度場模型的邊界條件,如刀一屑接觸區(qū)的熱通量分配比.例或冷卻液的對流換熱系數(shù)等。在監(jiān)測切削溫度.中,對溫度傳感器的要求也極為苛刻:要盡可能接近,切削區(qū)域且不能削弱刀刃強度和降低加工系統(tǒng)的剛度;可以抵抗摩擦、電磁、高溫和油污的干擾;不能受制于加工條件且必須有一定測量范圍;應(yīng)具備少維護、低成本、易推廣等特點”。

目前尚無完美的能用于切削環(huán)境的刀具或溫度傳感器。綜合比較來看,薄膜熱電偶微米級的尺寸可適應(yīng)刀具狹小的作業(yè)空間,而且測溫精度高、熱容量小及響應(yīng)時間短,可以批量陣列化,對刀具結(jié)構(gòu)強度影響較小[17]。由于其結(jié)構(gòu)較小,能更好地接近刀一屑接觸區(qū),可以直接對溫度梯度較大的接觸區(qū)進行準(zhǔn)確可靠的數(shù)據(jù)測量。隨著薄膜熱電偶傳感器技術(shù)和分析建模技術(shù)的發(fā)展,利用傳感器和刀具有機結(jié)合的感知型測溫刀具和上位機中分析軟件聯(lián)合構(gòu)建溫度場,可以實現(xiàn)對切削過程中切削溫度的實時監(jiān)測,更好地監(jiān)控切削過程中的熱一力耦合的切削實況,綜合分析了薄膜熱電偶傳感器與刀具有機結(jié)合的感知型測溫刀具的發(fā)展現(xiàn)狀。

2薄膜熱電偶的發(fā)展

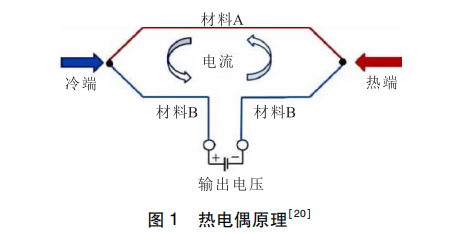

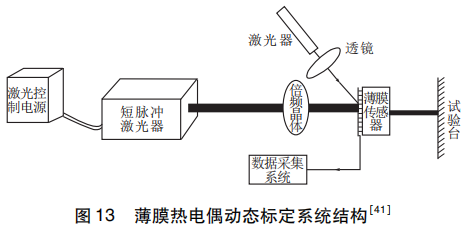

熱電偶是德國P.Hackemann在第二次世界大戰(zhàn)期間為監(jiān)測射出子彈后的槍膛膛壁的溫度變化而研制的監(jiān)控工具[19]。如圖1所示,薄膜熱電偶基于普通熱電偶的原理,將兩個熱電極通過薄膜連接起來,或?qū)蓚€熱電極以薄膜的形式沉積在被測物體表面并連接在一起,從而實現(xiàn)測溫[20]。當(dāng)熱端受溫度激勵時,冷熱兩端會產(chǎn)生溫差,基于材料的特性,薄膜熱電偶會產(chǎn)生可以測量的毫伏級電壓。

相較于普通熱電偶,薄膜熱電偶熱接點較小,沉積在刀具上不會影響刀具切削刃強度和服役壽命,而且響應(yīng)時間常數(shù)小,能夠?qū)崟r快速反映刀一屑接觸區(qū)溫度場的變化,更好地監(jiān)測切削狀態(tài)[21]。根據(jù)使用要求可以分為四大類122:嵌人式薄膜熱電偶、微型薄膜熱電偶、針狀薄膜熱電偶和片狀薄膜熱電偶。制備薄膜熱電偶測溫刀具必須考慮熱電偶的保護方式、沉積工藝以及標(biāo)定三個問題。

3薄膜熱電偶的保護方式

3.1特殊刀具結(jié)構(gòu)保護

WerschmoellerD.等[231提出了一-種測量PBCN刀具切削刃附近瞬態(tài)溫度場的方法,設(shè)計并制作了如圖2所示的C型薄膜熱電偶微型布局,并通過擴散融合方式沉積在PBCN刀具上。兩個分片式刀具結(jié)構(gòu)粘合在--起,將傳感器保護其中,避免被切屑和外部環(huán)境干擾,表征了傳感器的靜態(tài)和動態(tài)性能,其靈敏度為8.87μV/℃,具備良好的線性關(guān)系,測溫刀具響應(yīng)時間為150ns。

用線切割工藝把高速鋼刀頭(W18Cr4V)分成如圖3所示的上下兩部分,在拋光表面濺射絕緣膜(SiO2膜),并在刀片,上半部分采用離子鍍熱電偶薄膜材料,熱接點面積約2.4mm

2,厚度為3.6μum。該刀片結(jié)構(gòu)有效解決了薄膜熱電偶材料工況,但由于使用線切割會破壞切削刃強度,因此并不適用于難加工材料的加工。

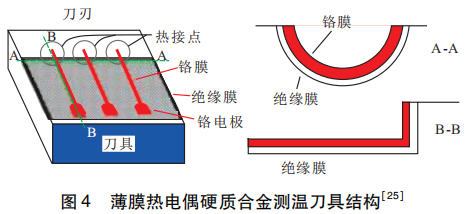

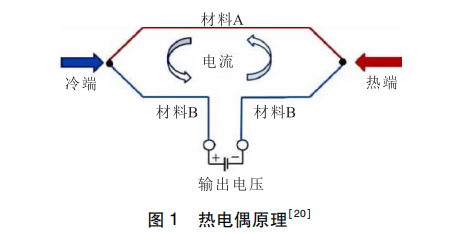

刀具上下部分經(jīng)壓合后可以在一-定程度上避免.因嵌人傳感器而破壞刀具的切削強度。該工藝不但巧妙地把傳感器布置在距刀尖較近的位置,而且保證了切削過程中薄膜熱電偶不被破壞,使得傳感器可以長時間地監(jiān)測切削接觸區(qū)溫度。研究表明,分合式刀片結(jié)構(gòu)在一定程度.上損傷了切削刃強度,在切削難加工材料時服役壽命較短。相較于分合式刀具,在刀具前刀面加工微米級的凹槽成為相對較好的方法,刀具上的凹槽微織構(gòu)不僅可以降低切削溫度,而且槽壁對切屑的阻擋也保護了薄膜熱電偶傳感器。一種可以集成到硬質(zhì)合金切削刀具中的微型溫度傳感器,通過激光在刀具前刀面上刻蝕凹槽,在凹槽內(nèi)涂覆Al203絕緣膜和鉻金屬薄膜,微型熱電偶傳感器由硬質(zhì)合金切削刀具本身和鉻金屬薄膜組成(見圖4)。在刀具前刀面上可以布置十個微型化傳感器,前刀面上的凹槽結(jié)構(gòu)較好地保護了鉻膜,提升了傳感器耐用度。

如圖5所示,LiJ.等通過飛秒激光在刀具前刀面上加工出微型凹槽,并通過電化學(xué)拋光改善微型凹槽表面,以便沉積薄膜材料。試驗測試獲得的刀具傳感器塞貝克系數(shù)為20μV/℃,驗證了嵌入式薄膜熱電偶傳感器長時間獲取切削溫度數(shù)據(jù)的可行性,利用磁控濺射工藝在刀具微織構(gòu)中沉積薄膜熱電偶,可以實現(xiàn)對難加工材料切削過程中切削區(qū)溫度的測量。

使用飛秒激光在硬質(zhì)合金刀具的前刀面加工出如圖6所示的凹槽結(jié)構(gòu),用來保護沉積在凹槽中的薄膜熱電偶。利用無線傳輸技術(shù)將獲取的實時溫度數(shù)據(jù)發(fā)送到數(shù)據(jù)接收端,上位機讀取數(shù)據(jù)和接收端溫度數(shù)據(jù),并在上位機中存儲和顯示。

飛秒激光加工的凹槽微織構(gòu)減少了刀一屑接觸長度,降低了切削力和切削溫度(28。當(dāng)表面微織構(gòu)垂直于切屑流動方向時,凹槽槽壁對薄膜熱電偶的保護較平行于切屑流動方向的凹槽更好。凹槽微織構(gòu)還可以充當(dāng)二硫化鉬等潤滑劑的存儲器,切削時在接觸區(qū)形成潤滑膜,提高散熱能力和降低摩擦系數(shù),進而降低切削溫度。低溫加工難加工材料時,液氮可以通過凹槽到達刀一屑接觸區(qū),極大地降低了切削溫度。表面微織構(gòu)的薄膜熱電偶測溫刀具不僅可以降低切削力和切削溫度,而且可以實現(xiàn)原位測量接觸區(qū)內(nèi)的溫度數(shù)據(jù),因此具有良好應(yīng)用前景。

3.2涂層保護

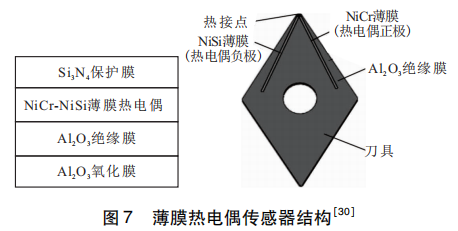

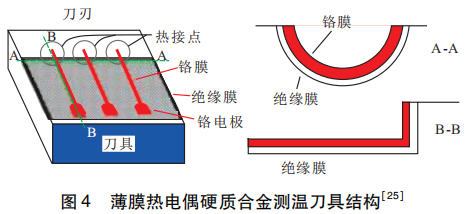

為了測量切削刀具的前刀面溫度場,設(shè)計了內(nèi)置薄膜熱電偶的切削刀具,使用物理氣相沉積把薄膜熱電偶材料沉積在刀具的前刀面.上,并制備了三種不同尺寸的薄膜熱電偶刀具,刀具的絕緣層材料為氧化鉿,保護涂層是厚度為3μm的氮化鈦,并且成功測得前刀面的溫度,表明嵌人式薄膜熱電偶的刀具備切削和測溫的雙重功能,研究結(jié)果還表明,切削溫度最高點不在刀尖處。同樣,馬辰卉等[30]利用磁控濺射技術(shù)在YG6刀具前刀面上沉積了Al2O3絕緣膜、NiCr-NiSi薄膜熱電偶以及SijN4保護膜,該研究不但證明Si,N4保護膜對薄膜熱電偶有良好保護作用,而且結(jié)果顯示,在距刀尖0.21mm且靠近NiSi薄膜處的熱量最高,傳感器結(jié)構(gòu)如圖7所示。

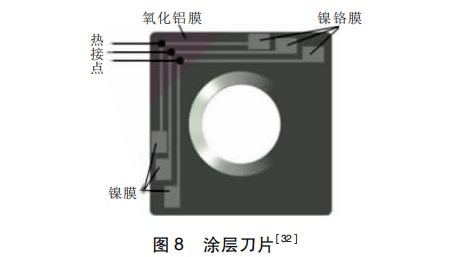

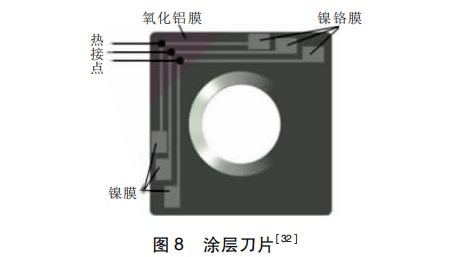

一種基于NiCr-NiSi薄膜熱電偶的測溫刀具,利用磁控濺射工藝在刀具的前刀面,上沉積SiO,絕緣膜及薄膜熱電偶材料,通過自動校準(zhǔn)系統(tǒng)標(biāo)定薄膜熱電偶測溫刀具的靜態(tài)和動態(tài)技術(shù)特性。劉義[31]采用直流脈沖磁控濺射的方法,使薄膜熱電偶溫度傳感器材料沉積在銑削刀片刀尖處,刀具基體先濺射SiO2絕緣膜,再濺射薄膜熱電偶材料,最后濺射SiO2保護膜,用以延長熱電偶傳感器壽命。薄膜熱電偶測溫刀具結(jié)合無線傳輸技術(shù)實現(xiàn)了對銑削過程中切削區(qū)域的溫度實時原位測量,BiermannD.等[32J通過簡化薄膜熱電偶測溫刀具制備工藝,利用陶瓷的絕緣性,采用氮化硅制作切削刀具,并借助PVD工藝在刀具上沉積熱電偶材料,沉積的氧化鋁薄膜能確保傳感器不被切屑劃傷,具有可靠的工作穩(wěn)定性。通過對比實驗發(fā)現(xiàn),嵌入薄膜熱電偶得到的溫度數(shù)據(jù)接近熱成像測量的溫度數(shù)據(jù),說明此測溫方法具有可行性,涂層刀片如圖8所示。

3.3無保護

WeinertK.等[31利用陶瓷的絕緣性,采用氮化硅作為切削刀具材料,并利用PVD工藝在刀尖上沉積薄膜熱電偶材料,陶瓷刀具能確保所嵌人的薄膜熱電偶傳感器具有可靠的絕緣性,但是,薄膜熱電偶材料容易被流動切屑劃傷,造成測量誤差較大。

基于薄膜熱電偶測量切削溫度的刀具,以PBCN切削刀具的前刀面作為鍍制薄膜基體,通過磁控濺射技術(shù)沉積了SiO2絕緣膜和NiCr-NiSi電極薄膜,得到熱電偶塞貝克系數(shù)為15.6μV/℃的測溫傳感器。使用該刀具進行的切削試驗研究表明,該方法制備的薄膜熱電偶測溫刀具能夠有效收集加工過程中的實時切削溫度數(shù)據(jù)。

基于切削機理的研究,張勇[31分析了前刀面溫度場的分布規(guī)律,并根據(jù)分布規(guī)律設(shè)計了三種熱電偶結(jié)構(gòu)布置方案,包括前刀面布置熱電偶、后刀面布置熱電偶和分片式刀片結(jié)構(gòu),其中分片式刀片結(jié)構(gòu).與曾其勇等[56]設(shè)計的刀片結(jié)構(gòu)類似。研究采用單因素試驗和正交試驗對影響薄膜熱電偶厚度、電阻.率和表面粗糙度的工作壓強、氬氣流量和濺射功率參數(shù)進行優(yōu)化,得出在氬氣流量為60sccm、工作壓強為0.8Pa和濺射功率為130W條件下,薄膜熱電偶導(dǎo)電性、電極尺寸性能達到使用要求,靈敏度達到.了18.4μV/℃。

4薄膜熱電偶測溫刀具制備工藝

4.1薄膜熱電偶材料

常見的沉積薄膜熱電偶材料有Lao.8Sr0.2CrO3和In2O3,高溫時具有較高的熱電勢。同時,也可選擇較高熱敏性抗氧化性的Chromel-Alumel材料以及有著高溫穩(wěn)定性的ITON-InON陶瓷薄膜熱電偶材料[9]、鎢錸薄膜熱電偶材料[401、Ni-NiCr薄膜材料和NiCr-NiSi薄膜熱電偶材料]其中,在沉積切削刀具中最常用是NiCr-NiSi薄膜熱電偶材料,該熱電偶材料在切削高溫區(qū)的服役壽命優(yōu)于其他型號薄膜熱電偶材料。

4.2絕緣膜和保護層材料

在傳感器制備過程中,首先要考慮薄膜材料與基體之間的絕緣性。絕緣膜有兩個作用:一是增加薄膜材料與基體之間的附著能力,二是阻止薄膜材料受熱后電子流失造成的測量誤差。所以要求.絕緣膜具備以下特性[35]:①導(dǎo)熱性,絕緣膜材料必須具備良好導(dǎo)熱性,且不能干擾薄膜熱電偶熱導(dǎo)率,保證熱電偶的測量精度;②熱強性,由于切削接觸區(qū)溫度較高,要求絕緣膜在切削過程中保持原狀,晶格不發(fā)生破壞;③熱穩(wěn)定性,在切削高溫.下不能與薄膜熱電偶材料發(fā)生反應(yīng),不能影響熱電偶工作穩(wěn)定性。

在實際應(yīng)用中,常用的絕緣材料有Al2O3、SiO2、AlN和Si.N,等。Al203的機械強度高,熱穩(wěn)定性好,介電常數(shù)小,但與基體的結(jié)合力較弱。SiO2在切削高溫下電阻會不可逆地減小,熱膨脹系數(shù)大。AIN在高溫下導(dǎo)熱性和絕緣性高,熱膨脹系數(shù)小,機械強度高且耐熱沖擊(41]1。Si;N4化學(xué)性質(zhì)穩(wěn)定,熱膨脹系數(shù)小,抗氧化能力好,耐熱沖擊。保護層材料與絕緣膜材料要求相似,但對耐磨性提出了更高的要求,以Al2O3、SiO2和Si;N4居多。

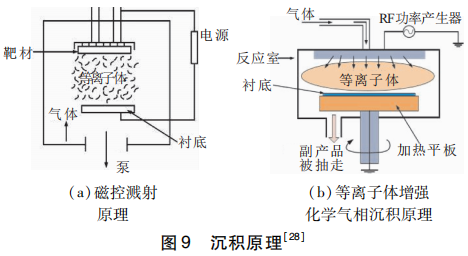

4.3鍍膜工藝

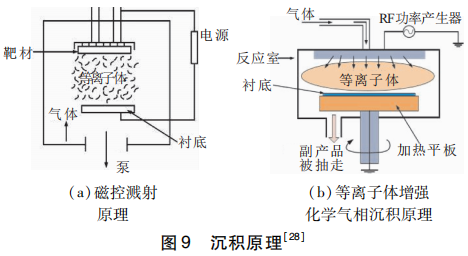

薄膜制備工藝有化學(xué)氣相沉積法、磁控濺射法、離子束濺射法[44]、電鍍以及電解印刷法等。目前常用的方法是磁控濺射鍍膜工藝,廣泛應(yīng)用于薄膜熱電偶傳感器的制備。如圖9所示,與傳統(tǒng)磁控濺射相比,等離子體增強磁控濺射(PEMS)鍍膜工藝的沉積速度快,工作氣體的電離率高、襯底溫度低和濺射氣壓低,產(chǎn)生的等離子體能量低,薄膜厚度的可控性和均勻性較好。但是,在采用濺射工藝制備薄膜熱電偶傳感器過程中,沉積速度的快慢不能促進材料在刀具上的沉積質(zhì)量,需要對沉積薄膜材料進行退火處理,消除沉積過程中的應(yīng)力集中,細(xì)化晶粒和消除組織缺陷,使薄膜材料比較均勻地分布在刀具上。

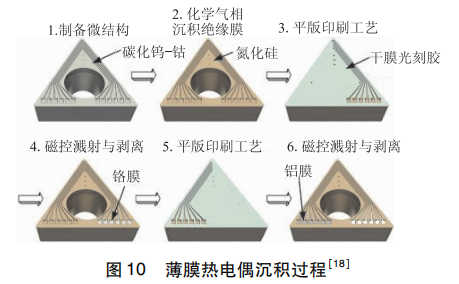

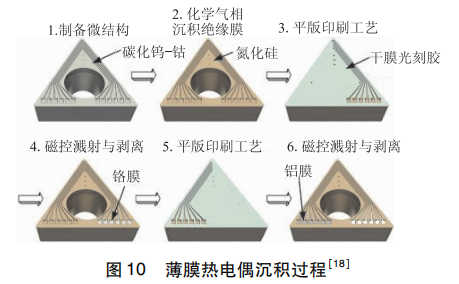

在微織構(gòu)刀具表面使用飛秒激光加工出六條平行于切削刃的微型凹槽,在前刀面,上濺射氮化硅絕緣膜,利用相應(yīng)的掩膜覆蓋沉積兩極材料,剝離掩膜形成鑲嵌薄膜熱電偶材料的切削刀具,具體過程如圖10所示。

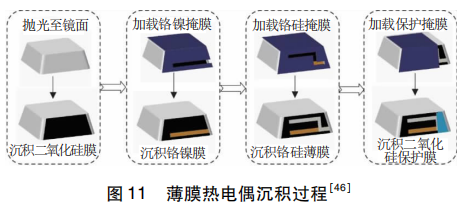

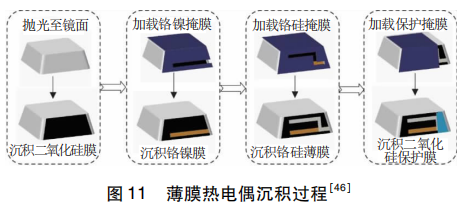

YG8銑刀表面濺射高性能薄膜熱電偶測量刀一工接觸區(qū)的溫度。刀具表面先進行拋光直至達到鏡面程度,用無水乙醇、丙酮和去離子純化水進行超聲清洗,再用氮氣烘干。在真空多功能鍍膜機中先濺射SiO2絕緣膜,通過特定形狀掩膜控制濺射兩極靶材材料,最后沉積SiO2保護膜保護薄膜熱電偶不被流動切屑劃傷。熱電偶沉積流程如圖11所示,刀具集測溫和切削于一體,可以實時測量刀--工接觸區(qū)的瞬態(tài)溫度。

5薄膜熱電偶測溫刀具的標(biāo)定.

由于薄膜熱電偶的尺寸效應(yīng)、邊界效應(yīng)、鍍膜方法與時間和成分離析都會影響熱電動勢[41],使得薄膜熱電偶與標(biāo)準(zhǔn)熱電偶的塞貝克系數(shù)有--定差距,為實現(xiàn)切削溫度測量的實時性和準(zhǔn)確性,需要標(biāo)定薄膜熱電偶測溫刀具。薄膜傳感器的技術(shù)特性有靜態(tài)特性和動態(tài)特性。

5.1靜態(tài)標(biāo)定

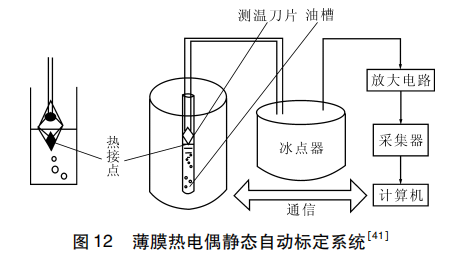

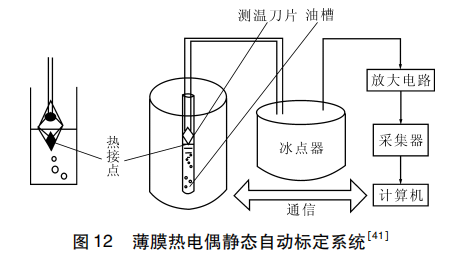

靜態(tài)指標(biāo)用來確定溫度與熱電勢的函數(shù)關(guān)系。傳統(tǒng)靜態(tài)標(biāo)定時,熱接點與補償導(dǎo)線焊點--起放人溫度計量爐中進行溫度測量。由于薄膜熱電偶電極較小,所以傳統(tǒng)靜態(tài)標(biāo)定不再適用。張博文4根據(jù)測溫刀片結(jié)構(gòu)和技術(shù)特性設(shè)計了熱電偶自動標(biāo)定系統(tǒng),該系統(tǒng)可有效避免傳統(tǒng)靜態(tài)標(biāo)定中由于人為因素造成的低效率與測量誤差,而且熱接點浸入油中,補償導(dǎo)線與焊點在液面以上,可以避免測溫刀片整體處于同-溫度場。標(biāo)定系統(tǒng)原理如圖12所示,該標(biāo)定系統(tǒng)選用恒溫冷端作為補償方法,可使測量結(jié)果更加準(zhǔn)確。

5.2動態(tài)標(biāo)定

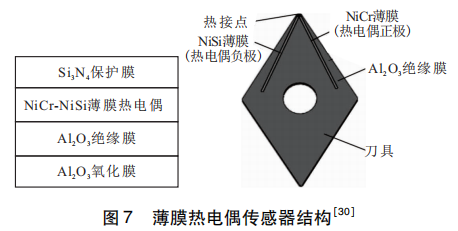

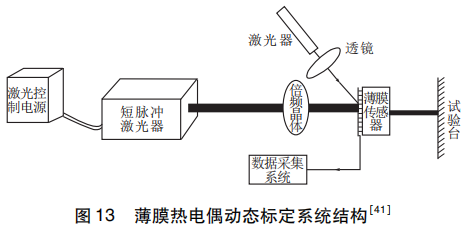

薄膜熱電偶測溫刀具的動態(tài)特性是指測試系統(tǒng)對輸人變量隨時間的響應(yīng)特性。由于熱電偶具有熱慣性,導(dǎo)致測試溫度與實際溫度存在誤差,故需要對薄膜熱電偶進行動態(tài)標(biāo)定:[48]。因為薄膜熱電偶熱容量較小,響應(yīng)速度快,需選擇與傳感器相適應(yīng)的熱源,動態(tài)標(biāo)定系統(tǒng)原理如圖13所示。.

6結(jié)語.

綜述了測溫方法的研究進展并總結(jié)了其在切削場合的應(yīng)用,重點闡述了以薄膜熱電偶為傳感器的感知型測溫刀具。

(1)薄膜熱電偶測溫刀具將執(zhí)行器與傳感器合二為一,使刀具在切削過程中可以采集刀屑接觸區(qū)溫度場的數(shù)據(jù),對研究難加工材料低溫切削機理和刀具磨損機理具有重要意義。

(2)薄膜熱電偶采用NiSi-NiCr材料較多,保護膜與絕緣膜材料大多從Al2O3、SiO2、AIN和Si;N4中.選擇,且多采用性能優(yōu)良的Si;N4材料。

(3)切削刀具的狹小作業(yè)空間使鍍膜工藝多采用磁控濺射技術(shù),成本較高,制備流程較復(fù)雜,薄膜.容易出現(xiàn)剝落、分層和尺寸誤差,需要優(yōu)化制備工藝,提高熱電偶測量精度和范圍。

(4)磁控濺射技術(shù)得到的微傳感器通過退火處理,可以消除薄膜熱電偶材料晶粒細(xì)化和內(nèi)應(yīng)力,得到具有熱穩(wěn)定性和快速響應(yīng)速度的薄膜熱電偶測溫刀具。但是,由于薄膜熱電偶尺寸效應(yīng)、邊界效應(yīng)和成分離析使得材料的塞貝克系數(shù)小于標(biāo)準(zhǔn)熱電偶。

(5)薄膜熱電偶傳感器保護方式集中于涂層保護、分合式刀具結(jié)構(gòu)保護和微織構(gòu)保護。其中,涂層保護雖然不會破壞刀一屑接觸區(qū)的溫度場,但是涂層材料的服役壽命有待提高;分合式刀具結(jié)構(gòu)保護雖然可以較長時間地保護熱電偶傳感器,但不具有通用性;采用刀具微織構(gòu)保護薄膜熱電偶有較好的服役壽命,可以降低切削力和切削溫度,因此微織構(gòu)薄膜熱電偶測溫刀具有著廣泛的應(yīng)用前景。