航空發(fā)動(dòng)機(jī)高溫壁面熱電偶測(cè)溫應(yīng)用

發(fā)布時(shí)間:2023-05-11

瀏覽次數(shù):

摘要:高溫壁面溫度的準(zhǔn)確測(cè)量是航空發(fā)動(dòng)機(jī)研制過程中的重要環(huán)節(jié)。

熱電偶是航空發(fā)動(dòng)機(jī)高溫壁面測(cè)溫領(lǐng)域中使用廣泛的溫度傳感器。提高熱電偶的測(cè)溫極限、測(cè)溫精度以及測(cè)溫可靠性,是航空發(fā)動(dòng)機(jī)試驗(yàn)和測(cè)試領(lǐng)域迫切需要攻克和解決的技術(shù)難題。從

鎧裝熱電偶測(cè)溫技術(shù)、

薄膜熱電偶測(cè)溫技術(shù)和熱電偶壁面測(cè)溫技術(shù)修正3個(gè)方面,對(duì)航空發(fā)動(dòng)機(jī)

高溫壁面熱電偶測(cè)溫技術(shù)的研究進(jìn)展進(jìn)行了綜述。建立熱電偶高溫壁面測(cè)溫修正方法將是今后航空發(fā)動(dòng)機(jī)高溫壁面測(cè)溫領(lǐng)域需要重點(diǎn)關(guān)注的研究方向。

引言

現(xiàn)代高性能航空發(fā)動(dòng)機(jī)為了達(dá)到更高的推重比和熱效率,渦輪進(jìn)口燃?xì)鉁囟炔粩嗌?使得航空發(fā)動(dòng)機(jī)的燃燒室、渦輪和尾噴管等熱端部件的工作溫度變得越來越高,對(duì)航空發(fā)動(dòng)機(jī)熱端部件的壽命以及安全性提出了更大的挑戰(zhàn)。在運(yùn)行過程中所處的高溫環(huán)境對(duì)航空發(fā)動(dòng)機(jī)的設(shè)計(jì)、研制和試驗(yàn)研究都提出了更嚴(yán)苛的要求。

準(zhǔn)確獲得航空發(fā)動(dòng)機(jī)部件高溫壁面的溫度,才能夠正確評(píng)估航空發(fā)動(dòng)機(jī)的工作狀態(tài)以保障發(fā)動(dòng)機(jī)安全可靠運(yùn)行,也是計(jì)算性能和壽命的重要依據(jù)。提高溫度傳感器的測(cè)溫極限、測(cè)溫精度以及測(cè)溫可靠性,是航空發(fā)動(dòng)機(jī)研制中迫切需要攻克和解決的技術(shù)難題。

航空發(fā)動(dòng)機(jī)及其部件的性能試驗(yàn)所使用的溫度傳感器數(shù)量相當(dāng)多。如美國(guó)E3航空發(fā)動(dòng)機(jī)的核心機(jī)進(jìn)行性能試驗(yàn)時(shí),需要475個(gè)溫度傳感器。由于溫度傳感器的測(cè)溫范圍從室溫到2000K左右,所以溫度傳感器需要具有相當(dāng)高的測(cè)量精度和良好的動(dòng)態(tài)響應(yīng)特性,并且尺寸要求也相當(dāng)嚴(yán)格,還需面臨高溫、高壓、高轉(zhuǎn)速、燃?xì)馇治g及空間狹小等惡劣工作環(huán)境的考驗(yàn)。

航空發(fā)動(dòng)機(jī)高溫壁面的溫度測(cè)量方法主要分為接觸式測(cè)量和非接觸式測(cè)量?jī)纱箢悺=佑|式壁溫測(cè)量方法是將溫度傳感器與被測(cè)固壁表面直接接觸達(dá)到熱平衡從而測(cè)量壁面溫度,主要包括熱電偶測(cè)溫、示溫漆測(cè)溫?zé)嵘壕y(cè)溫、晶體測(cè)溫和傳感型光纖測(cè)溫技術(shù)等。非接觸式壁溫測(cè)量方法則不需要溫度傳感器與被測(cè)壁面進(jìn)行直接接觸,主要包括輻射測(cè)溫、熒光測(cè)溫、傳光型光纖測(cè)溫和聲學(xué)測(cè)溫等方式。在選擇特定的壁面溫度測(cè)量方法時(shí),通常要綜合考慮需要測(cè)量溫度的范圍、精度、靈敏度壽命、尺寸、成本、制造約束、動(dòng)態(tài)響應(yīng)特性以及可靠性等因素。測(cè)量技術(shù)的準(zhǔn)確性取決于多種因素,如對(duì)絕對(duì)溫標(biāo)的校準(zhǔn)、安裝方法引起的傳熱干擾、傳感齬輸出監(jiān)測(cè)和不穩(wěn)定影響等。

熱電偶是當(dāng)前壁面溫度測(cè)量領(lǐng)域使用廣泛的溫度傳感器,其測(cè)溫的基本原理是塞貝克效應(yīng)。利用熱電偶進(jìn)行壁面溫度測(cè)量時(shí),將熱電偶與被測(cè)壁面直接接觸,因此不會(huì)受到中間介質(zhì)的影響,具有較高的精度。熱電偶因其測(cè)溫范圍廣、工作壽命較長(zhǎng)體積小、質(zhì)量輕、便于安裝等優(yōu)點(diǎn)而在高溫測(cè)量領(lǐng)域得到廣泛使用。熱電偶也被用來校驗(yàn)輻射式測(cè)溫、熱色液晶等其他測(cè)溫方式的壁面測(cè)溫準(zhǔn)確性。從鎧裝熱電偶測(cè)溫技術(shù)、薄膜熱電偶測(cè)溫技術(shù)和熱電偶壁面測(cè)溫技術(shù)修正3個(gè)方面,對(duì)航空發(fā)動(dòng)機(jī)高溫壁面熱電偶測(cè)溫技術(shù)的研究進(jìn)展進(jìn)行了綜述,并對(duì)航空發(fā)動(dòng)機(jī)高溫壁面熱電偶測(cè)溫技術(shù)的發(fā)展方向提出了建議。

1鎧裝熱電偶測(cè)溫技術(shù)

1.1鎧裝結(jié)構(gòu)材料的改進(jìn).

由于裸露式熱電偶難以承受航空發(fā)動(dòng)機(jī)內(nèi)部高溫高壓的嚴(yán)苛工作環(huán)境,研究者通過設(shè)計(jì)不同材料及結(jié)構(gòu)型式的鎧裝保護(hù)結(jié)構(gòu),提升鎧裝熱電偶對(duì)高溫工作環(huán)境的適應(yīng)性,提高鎧裝熱電偶高溫壁面溫度測(cè)量的精度。

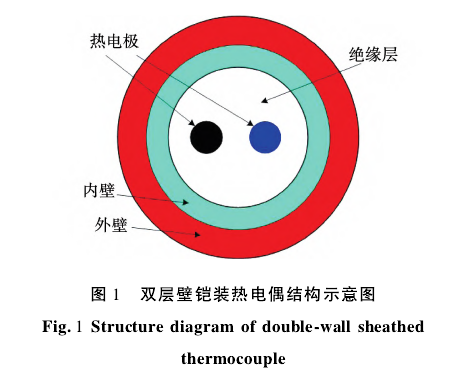

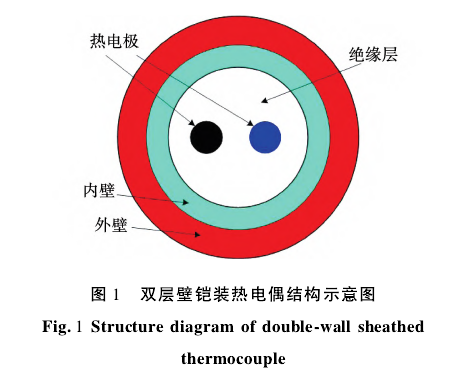

一種用于航空燃?xì)廨啓C(jī)高溫壁面溫度測(cè)量的新型雙層壁鎳基鎧裝熱電偶,并進(jìn)行了試驗(yàn)驗(yàn)證,其結(jié)構(gòu)如圖1所示。雙層壁鎧裝熱電偶內(nèi)的偶絲受到的污染大大減少,因而其漂移性能得到了顯著改善。在1250C時(shí),雙壁結(jié)構(gòu)不受熱循環(huán)引起的漂移影響,而對(duì)于常規(guī)熱電偶漂移的影響較大,且隨循環(huán)次數(shù)的增加而漂移明顯。對(duì)雙壁結(jié)構(gòu)和材料進(jìn)行適當(dāng)?shù)脑O(shè)計(jì)后,可實(shí)現(xiàn)在高達(dá)1300℃的溫度下安全使用。

針對(duì)火箭噴管、超音速燃燒室和再人飛行器等超高溫壁面測(cè)量的需要,結(jié)合了二硼化鋯和釔穩(wěn)定二氧化鋯兩種不同的高溫陶瓷的優(yōu)點(diǎn),提出了一種用于超高溫測(cè)量的新型熱電偶,如圖2所示。二硼化鋯提供抗氧化、熱沖擊和流動(dòng)剪切的保護(hù),而釔穩(wěn)定二氧化鋯提供所需的Pt-Rh合金導(dǎo)線絕緣。所提出的熱電偶材料系統(tǒng)可應(yīng)用于熱流密度高達(dá)2.5MW/m

2的高焓流中工作,且持續(xù)時(shí)間高達(dá)120s,并具有良好的靈敏度3μV/K,可以在超高溫高達(dá)2500K的氧化環(huán)境中使用熱電偶。

測(cè)試

N型熱電偶持續(xù)暴露于1000~1300℃溫度范圍內(nèi)以及溫度循環(huán)交變下的穩(wěn)定性。試驗(yàn)結(jié)果表明,鎳-鉻-硅(Nicrosil)合金作為保護(hù)套管的N型熱電偶測(cè)溫.上限,比鉻-鎳-鐵(Inconel)合金作為保護(hù)套管的K型熱電偶測(cè)溫上限高100℃。

NASA埃姆斯研究中心”設(shè)計(jì)了一種用于極端環(huán)境高溫測(cè)量的小型鎧裝熱電偶,用于測(cè)量高超聲速飛行器熱防護(hù)系統(tǒng)材料的溫度測(cè)量。該鎧裝熱電偶的保護(hù)套管由耐3000℃超高溫的鉭金屬制成。通過試驗(yàn)研究和數(shù)值模擬方法證明,該熱電偶在極端環(huán)境下,熱保護(hù)系統(tǒng)溫度測(cè)量的響應(yīng)時(shí)間非常短,并且具有非常小的熱量人侵。

1.2熱電偶技術(shù)的改進(jìn)

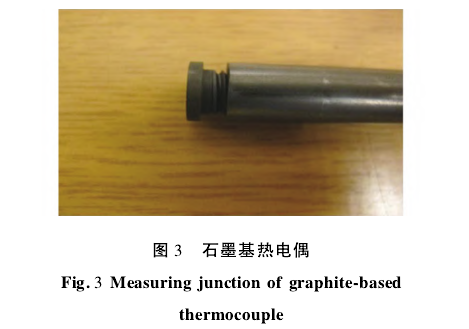

由于合金成分的選擇性蒸發(fā)和熱電元件的再結(jié)晶,鎢-錸熱電偶在1800℃以上超高溫測(cè)量時(shí)會(huì)出現(xiàn)熱電不穩(wěn)定現(xiàn)象,對(duì)于一些超高溫測(cè)量應(yīng)用準(zhǔn)確性不夠。新型石墨基熱電偶的設(shè)計(jì),如圖3所示。給出了新型石墨基熱電偶在溫度高達(dá)1950℃條件下的試驗(yàn)結(jié)果。以等靜壓碳和玻璃碳作為熱電偶是最佳組合,在1500℃下使用時(shí),漂移率可達(dá)到0.1K/h以下在金屬熱電偶.不能可靠使用的特定應(yīng)用中短期使用石墨基熱電偶。

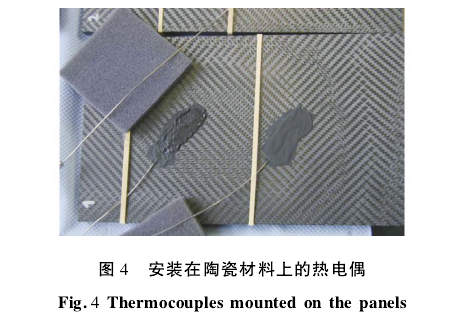

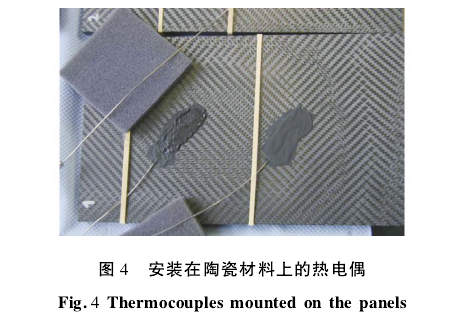

陶瓷基復(fù)合材料具有耐高溫、強(qiáng)度高、重量輕等優(yōu)異性能,因而具有替代金屬成為新一代高溫結(jié)構(gòu)材料的潛力,是替代高溫合金的發(fā)動(dòng)機(jī)熱端結(jié)構(gòu)材料的理想材料。NASA蘭利研究中心[9]利用熱電偶測(cè)量碳-碳化硅和碳/碳陶瓷基平板的溫度,如圖4所示在氫燃料雙模態(tài)超燃沖壓發(fā)動(dòng)機(jī)燃燒器中模擬飛行馬赫數(shù)為5和6工況進(jìn)行實(shí)驗(yàn)測(cè)試,平板內(nèi)壁的瞬態(tài)最高溫度高達(dá)1400℃。

為了提高熱電偶的延展性、可靠性和分辨率,應(yīng)用摻雜鉬和鈮的合金開發(fā)了高溫抗輻射的鎧裝熱電偶,并在1500℃高溫下進(jìn)行了長(zhǎng)達(dá)4000h的試驗(yàn)測(cè)試。比較了鍛造、拉伸裝配和松散裝配等制造方法下熱電偶的測(cè)溫誤差。結(jié)果表明,松散裝配的鎧裝熱電偶具有更高的分辨率和穩(wěn)定性。

為了探索

C型熱電偶在高溫下產(chǎn)生漂移的機(jī)制,在1500℃高溫下對(duì)8個(gè)C型熱電偶進(jìn)行了一項(xiàng)長(zhǎng)時(shí)間測(cè)試。結(jié)果表明,對(duì)C型熱電偶的漂移產(chǎn)生不利影響的主要是由于氧氣的進(jìn)人。如果測(cè)試環(huán)境中沒有發(fā)生氧氣進(jìn)人,熱電偶在1500℃下工作1000h后信號(hào)仍可穩(wěn)定輸出。

為了將

鎢錸熱電偶的適用性擴(kuò)展到超氧化環(huán)境,研究了用于高超聲速飛行器表面超高溫現(xiàn)場(chǎng)測(cè)量的鎢-錸熱電偶抗氧化涂層。采用溶膠-凝膠法在鎢錸合金表面成功地生長(zhǎng)出了高質(zhì)量的抗氧化涂層,并選擇了ZrO2、HfO2、ZrB,和SiC作為涂層的主要復(fù)合材料。在氧化環(huán)境下,用2500℃氧乙炔火焰對(duì)該鎢-錸熱電偶進(jìn)行了測(cè)試,發(fā)現(xiàn)熱電偶工作時(shí)間可達(dá)1800s以上。

針對(duì)航空燃?xì)廨啓C(jī)中使用的高溫?zé)犭娕继岢隽艘环N新的壽命預(yù)測(cè)方法。該方法將基于鹽沉積法的加速實(shí)驗(yàn)室測(cè)試結(jié)果與其他來源獲得的信息相結(jié)合,其他來源數(shù)據(jù)包括燃燒室試驗(yàn)臺(tái)測(cè)試、發(fā)動(dòng)機(jī)維修后返回的探頭的冶金分析以及安裝在航空燃?xì)廨啓C(jī)的傳感器在長(zhǎng)期運(yùn)行過程中獲得的溫度數(shù)據(jù)。高溫?zé)犭娕級(jí)勖男路椒転闊犭娕嫉母倪M(jìn)設(shè)計(jì)提供技術(shù)支撐。

2薄膜熱電偶測(cè)溫技術(shù)

與傳統(tǒng)的

金屬絲線式熱電偶不同,

薄膜熱電偶不需要對(duì)被測(cè)高溫表面進(jìn)行任何加工,可保持表面結(jié)構(gòu)完整。薄膜熱電偶直接濺射沉積在表面上,厚度僅在幾微米的數(shù)量級(jí)上,比熱電偶絲的尺寸要小多個(gè)數(shù)量級(jí)。薄膜熱電偶在表面上增加的質(zhì)量可以忽略不計(jì),并且對(duì)流過表面的氣體流動(dòng)產(chǎn)生相當(dāng)小的干擾,對(duì)工作環(huán)境的溫度影響很小。薄膜熱電偶的時(shí)間常數(shù)很小,熱響應(yīng)速度相當(dāng)快,能夠?qū)Ρ粶y(cè)高溫壁面進(jìn)行較為正確的動(dòng)態(tài)溫度測(cè)量。

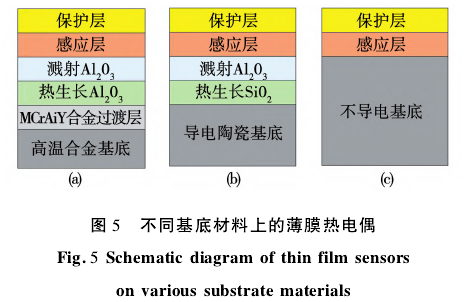

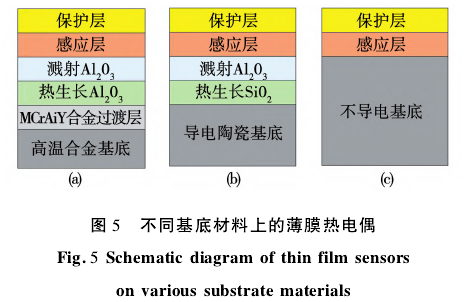

薄膜熱電偶在不同材料基底上的制造過程需要定制,以確保熱電偶和基底之間良好的粘附性和無化學(xué)相互作用。圖5顯示了在導(dǎo)電和不導(dǎo)電基板上制備的薄膜熱電偶層結(jié)構(gòu)示意圖[14。由圖5(a)可知,對(duì)于導(dǎo)電金屬基板,如高溫合金材料,首先通過電子束蒸發(fā)或?yàn)R射沉積將MCrAlY涂層沉積到基板上(M可表示Fe、Co、Ni或Co和Ni的組合)。通過熱處理,這種涂層形成穩(wěn)定的、粘附的電絕緣氧化鋁層。另外一層氧化鋁濺射沉積或電子束蒸發(fā)到表面,以填補(bǔ)生長(zhǎng)氧化物中可能出現(xiàn)的針孔或裂紋。由圖5(b)可知,對(duì)于導(dǎo)電性陶瓷材料(如碳化硅),則首先通過熱氧化以形成穩(wěn)定的、粘附的二氧化硅層,然后是另一層用來絕緣的氧化鋁層。熱電偶的感應(yīng)層被制作到氧化鋁層上。由圖5(c)可知,對(duì)于不導(dǎo)電材料,如氮化硅、氧化鋁和莫來石,薄膜傳感器是直接在不導(dǎo)電材料表面制造的。根據(jù)感應(yīng)層材料的不同,可將薄膜熱電偶分為金屬合金類薄膜熱電偶、陶瓷及復(fù)合類薄膜熱電偶。

2.1金屬及合金類薄膜熱電偶

NASA劉易斯研究中心[15]在渦輪葉片表面制備了K型薄膜熱電偶,并與傳統(tǒng)的絲線式熱電偶在室溫至1050K溫度范圍內(nèi)進(jìn)行了對(duì)比驗(yàn)證。結(jié)果發(fā)現(xiàn),兩種方法測(cè)得的溫度具有良好的一致性。在1020K的穩(wěn)定溫度水平下,薄膜熱電偶的溫度比參考熱電偶的溫度低約9K。在瞬態(tài)運(yùn)行過程中,薄膜熱電偶的測(cè)量值最多比基準(zhǔn)熱電偶低25K。

應(yīng)用

s型薄膜熱電偶測(cè)量了發(fā)動(dòng)機(jī)實(shí)際渦輪葉片的表面溫度。試驗(yàn)在溫度為1250K,馬赫數(shù)為0.5的燃燒室排氣裝置中進(jìn)行,持續(xù)時(shí)間達(dá)60h,熱循環(huán)71次。6個(gè)薄膜熱電偶的平均失效時(shí)間為47h。在真實(shí)的發(fā)動(dòng)機(jī)測(cè)試中,增大薄膜厚度和增加保護(hù)層是減少薄膜熱電偶漂移的有效措施。

NASA格倫研究中心先后在鎳基高溫合金、碳化硅、氮化硅、莫來石、氧化鋁陶瓷、陶瓷基復(fù)合材料及金屬間化合物等基體系統(tǒng)上制備和測(cè)試了-系列金屬及合金類薄膜熱電偶,該型熱電偶先后應(yīng)用在運(yùn)載火箭、太空飛行器和地面試驗(yàn)系統(tǒng)等的高溫測(cè)量中。圖6為在航天飛機(jī)主發(fā)動(dòng)機(jī)渦輪葉片上制備的R型薄膜熱電偶。

采用射頻濺射技術(shù)分別在氧化鋁和莫來石表面制備了鉑一鈀薄膜熱電偶,并在高溫氧化環(huán)境下對(duì)熱電偶進(jìn)行了表征。試驗(yàn)結(jié)果表明,該薄膜熱電偶在1000℃下確實(shí)表現(xiàn)出了優(yōu)良的穩(wěn)定性,漂移率與商用K型絲線熱電偶相當(dāng)。鉑-鈀薄膜熱電偶在燃?xì)廨啓C(jī)熱端部件的高溫測(cè)量領(lǐng)域有相當(dāng)大的應(yīng)用潛力。

一種鎢-鎢錸的超高溫薄膜熱電偶,用于導(dǎo)彈噴嘴和火箭內(nèi)表面的溫度測(cè)量,并對(duì)薄膜熱電偶的測(cè)溫過程進(jìn)行了建模和仿真。薄膜熱電偶能在300~2900K的溫度范圍內(nèi)進(jìn)行溫度測(cè)量。

為了避免熱電偶探頭在高溫環(huán)境下使用時(shí)發(fā)生成分分離,在熱電偶探頭尖端濺射沉積了純金和鉑薄膜,并將其安裝在F117渦扇發(fā)動(dòng)機(jī)上監(jiān)測(cè)其壓縮機(jī)區(qū)域引氣通道的溫度。該薄膜熱電偶的響應(yīng)速度比傳統(tǒng)的嵌人式

K型熱電偶更快。

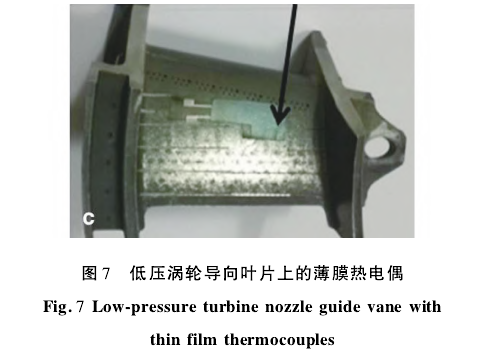

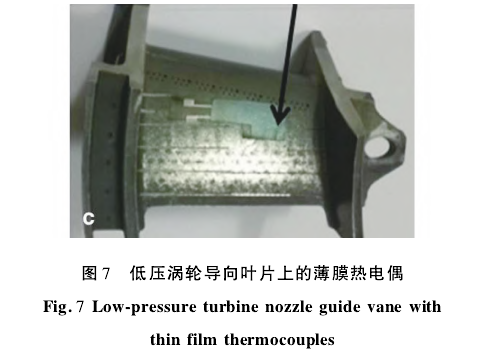

使用電子束蒸發(fā)工藝在鎳基高溫合金渦輪導(dǎo)向葉片表面沉積制成K型薄膜熱電偶,如圖7所示。該K型薄膜熱電偶的時(shí)間常數(shù)為1.11784ms、漂移率為0.4℃/h、塞貝克系數(shù)為42μV/℃。該薄膜熱電偶與絲線式K型熱電偶在熱電特性、響應(yīng)特性等方面具有良好的一致性。

采用曲面MEMS技術(shù)在葉片表面原位集成R型薄膜熱電偶傳感器陣列,如圖8所示。該薄膜熱電偶陣列能夠測(cè)量不低于800℃的高溫,靈敏度為12μV/℃,并能夠快速檢測(cè)瞬態(tài)溫度分布,響應(yīng)速度小于10μs。。該薄膜熱電偶陣列可用于紅外熱像儀等其他測(cè)溫方法的校準(zhǔn),也可用于優(yōu)化渦輪葉片設(shè)計(jì)的冷卻效果驗(yàn)證。

2.2陶瓷及復(fù)合類薄膜熱電偶

金屬及合金類的薄膜熱電偶在1000℃以上的高溫環(huán)境中因揮發(fā)和氧化而導(dǎo)致其性能不穩(wěn)定。陶瓷材料則能承受更高的溫度,并且抗高溫氧化性能更好,因此,陶瓷類薄膜熱電偶和陶瓷-金屬?gòu)?fù)合類薄膜熱電偶近年來逐漸成為研究熱點(diǎn)。

NASA格倫研究中心從高溫碳化物和硅化物中遴選出CrSi2和TaC作為薄膜熱電偶材料,并進(jìn)行了高溫試驗(yàn)測(cè)試。研究結(jié)果顯示了陶瓷材料作為超高溫?zé)犭娕嫉闹匾熬啊8邷匮趸姆€(wěn)定性是薄膜熱電偶要解決的重要問題,因此,需要對(duì)添加額外的保護(hù)層進(jìn)行研究。

陶瓷類薄膜熱電偶在高溫下的熱電響應(yīng)特性進(jìn)行了試驗(yàn)測(cè)試。利用靶材射頻濺射法制備的含有NiCoCrAlY和氧化鋁的納米復(fù)合材料被證明是最有前途的薄膜熱電偶材料,其形成的AL2O3保護(hù)層通過減少氧的擴(kuò)散來限制進(jìn)一步氧化,并最終提供了薄膜熱電偶更高的高溫穩(wěn)定性。

采用磁控濺射法在氧化鋁陶瓷基體上沉積了具有多層結(jié)構(gòu)的ITO/PtRh:PtRh薄膜熱.電偶。在進(jìn)行多次靜態(tài)校準(zhǔn)后,其測(cè)量溫度最高可達(dá)1000℃,具有優(yōu)異的穩(wěn)定性和重復(fù)性。在惡劣環(huán)境下的使用壽命超過30h,在航空發(fā)動(dòng)機(jī)熱端部件表面溫度精確測(cè)量領(lǐng)域具有良好的應(yīng)用前景。

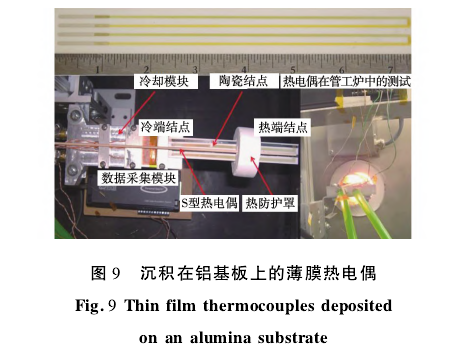

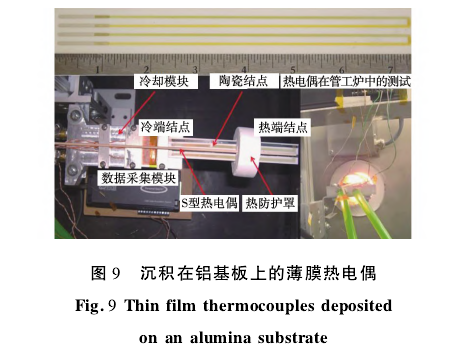

研制了由In2O3和多種ITO合金組成的陶瓷類和陶瓷-鉑復(fù)合類薄膜熱電偶,用于航空渦輪發(fā)動(dòng)機(jī)熱端部件的溫度監(jiān)測(cè),如圖9所示。試驗(yàn)結(jié)果表明,所有陶瓷熱電偶在室溫至1300℃的熱循環(huán)中均表現(xiàn)出良好的穩(wěn)定性、重現(xiàn)性和持久性,并且可靠工作時(shí)間均超過50h。在所有的熱電偶中,以In2O3和In2O3:SnO2(質(zhì)量百分比為95:5)組成的雙陶瓷熱電偶性能最好。

針對(duì)目前超高溫環(huán)境下渦輪葉片.上的薄膜熱電偶信號(hào)存在的問題,研究了耐高溫鎳合金通孔引線連接技術(shù),驗(yàn)證了所提出的通孔引線連接技術(shù)能夠滿足渦輪葉片表面溫度1000℃的試驗(yàn)要求。

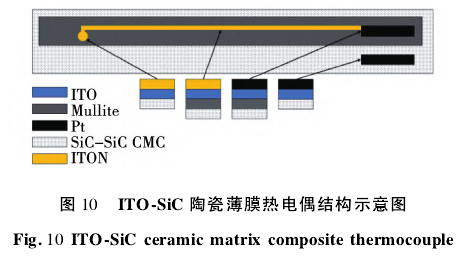

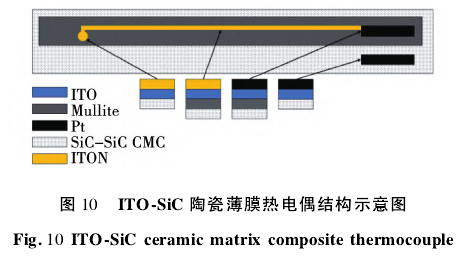

開發(fā)了一種新型ITO-SiC陶瓷薄膜熱電偶,將被測(cè)SiC陶瓷材料本身的SiC作為熱電偶的一極,而ITO則作為熱電偶的另一極,如圖10所示。該薄膜熱電偶的漂移速率為3.28C/h。通過反應(yīng)濺射沉積的ITON保護(hù)涂層使這些薄膜熱電偶在1000℃下穩(wěn)定工作。

制備了一種用于高溫測(cè)量的新型探針型薄膜熱電偶。熱電偶采用WRe26和In2O,熱電材料,實(shí)現(xiàn)了高熱電輸出和耐高溫;利用磁控濺射技術(shù)將薄膜沉積在圓柱形襯底上;研究了熱電偶的退火工藝,以達(dá)到最佳性能。標(biāo)定結(jié)果表明,WRe26-In203薄膜熱電偶在溫差為566.2℃時(shí)的熱電勢(shì)達(dá)到93.6mV,靈敏度為165.5μV/℃。

3熱電偶壁面測(cè)溫技術(shù)修正

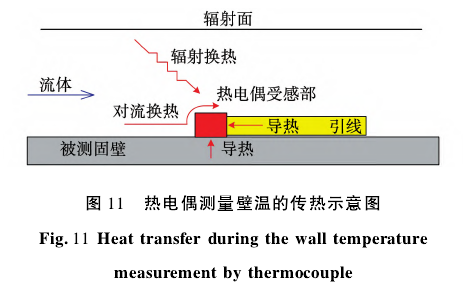

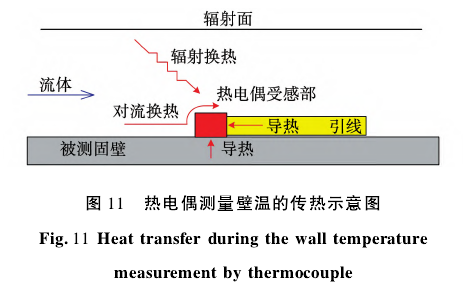

當(dāng)利用熱電偶測(cè)量航空發(fā)動(dòng)機(jī)高溫壁面溫度時(shí),熱電偶受感部與周邊流體進(jìn)行對(duì)流換熱,與環(huán)境之間進(jìn)行輻射換熱,并與引線之間進(jìn)行導(dǎo)熱,如圖11所示。因此,熱電偶測(cè)量航空發(fā)動(dòng)機(jī)高溫壁面溫度的過程會(huì)伴隨著對(duì)流誤差、導(dǎo)熱誤差和輻射誤差,這導(dǎo)致熱電偶所顯示的溫度并不能準(zhǔn)確的表示被測(cè)壁面的實(shí)際溫度,降低了熱電偶的測(cè)溫精度。因此,研究并分析熱電偶高溫壁面測(cè)溫過程的誤差組成以及進(jìn)行必要的修正,對(duì)于準(zhǔn)確測(cè)量航空發(fā)動(dòng)機(jī)高溫壁面溫度具有重要意義。

試驗(yàn)結(jié)果表明,當(dāng)熱電偶正常放置在表面并暴露在環(huán)境流體中時(shí),熱電偶引線的電氣絕緣不能有效地減少所涉及的誤差。熱電偶引線長(zhǎng)度大于其直徑50倍時(shí),熱電偶引線誤差基本可以忽略。高溫測(cè)量需要考慮不同長(zhǎng)度引線導(dǎo)熱以及強(qiáng)迫對(duì)流的影響。

由于存在熱電偶結(jié)點(diǎn)位移、接觸熱阻以及對(duì)周圍環(huán)境換熱的影響,在使用熱電偶時(shí)經(jīng)常會(huì)出現(xiàn)誤差。基于熱電偶與厚固壁的理想接觸模型,利用拉普拉斯積分將熱電偶的響應(yīng)溫度與真實(shí)基底表面溫度聯(lián)系起來。所得到的熱電偶修正曲線與已有的解析表達(dá)式很好地吻合。

為了提高鎧裝熱電偶測(cè)量瞬態(tài)溫度的精度,在給定熱電偶內(nèi)部測(cè)量溫度的情況下,求解屏蔽層表面溫度的逆熱傳導(dǎo)問題,用于估算被測(cè)表面的溫度,從而可以補(bǔ)償熱電偶測(cè)量中的測(cè)溫誤差。沿?zé)犭娕家€長(zhǎng)度方向存在一個(gè)溫度梯度,從而導(dǎo)致測(cè)溫誤差。當(dāng)信號(hào)通過保護(hù)套管材料傳播時(shí),存在時(shí)滯和阻尼效應(yīng)。

預(yù)測(cè)了在輻射加熱裝置中熱電偶測(cè)量陶瓷材料表面溫度的誤差,分析了熱電偶在被測(cè)壁面上的不同安裝方式對(duì)測(cè)溫誤差的影響規(guī)律。結(jié)果表明,熱電偶測(cè)溫誤差最小的方案是將熱電偶絲對(duì)焊成結(jié)點(diǎn)固定在被測(cè)壁面上,并將熱電偶置于薄保護(hù)層內(nèi)部。

一種評(píng)估熱電偶測(cè)量陶瓷平板表面溫度誤差的理論和計(jì)算方法。該方法基于二維瞬態(tài)傳熱模型,用于單邊加熱條件下平面陶瓷試樣表面溫度的熱電偶測(cè)量。通過理論和實(shí)驗(yàn)數(shù)據(jù)的對(duì)比,驗(yàn)證了該方法的有效性。

通過數(shù)值模擬和實(shí)驗(yàn)研究了熱電偶導(dǎo)線絕緣對(duì)表面溫度測(cè)量的影響。結(jié)果表明,熱電偶引線的臨界熱絕緣半徑?jīng)]有特定的值,即使大于臨界半徑,熱電偶引線周圍的熱流率也隨著導(dǎo)線直徑的增大而不斷增大。較小的熱電偶絲直徑有更準(zhǔn)確的測(cè)溫結(jié)果。

基于傳熱網(wǎng)絡(luò)圖法,建立了預(yù)測(cè)熱.電偶引線沿等溫線布置時(shí)的壁面溫度測(cè)量誤差的理論模型。根據(jù)只考慮主要傳熱路徑的解析解分析結(jié)果,給出了降低熱電偶測(cè)量固壁表面溫度誤差的有效方法,即降低粘結(jié)材料的導(dǎo)熱系數(shù),減小熱電偶的偶絲直徑,熱電偶暴露長(zhǎng)度與直徑比為100左右,盡量讓熱電偶引線與被測(cè)壁面緊密接觸。

針對(duì)用于航天器隔熱材料的高孔隙率纖維復(fù)合材料,研究了熱電偶測(cè)量其表面溫度誤差形成的主要影響因素及其形成機(jī)理。影響熱電偶溫度讀數(shù)誤差的主要機(jī)制是,熱電偶的接觸

熱電阻及其與周圍環(huán)境的輻射傳熱,并且這兩種影響因素造成了熱電偶固有溫度的相反偏差。在高熱流密度下,輻射熱量會(huì)穿透到高孔隙率材料的深層,并對(duì)位于那里的熱電偶的熱狀態(tài),引人額外的擾動(dòng),這可直接影響到最接近材料受熱表面的熱電偶測(cè)溫結(jié)果。

4總結(jié)與展望

熱電偶作為傳統(tǒng)的測(cè)溫技術(shù)之一,因技術(shù)成熟、結(jié)構(gòu)簡(jiǎn)單、安裝方便等優(yōu)點(diǎn),在航空發(fā)動(dòng)機(jī)高溫壁面測(cè)溫領(lǐng)域中得到了廣泛應(yīng)用。未來,隨著航空發(fā)動(dòng)機(jī)熱端部件的工作溫度越來越高,熱電偶測(cè)溫技術(shù)仍將發(fā)揮重要作用。

(1)鎧裝熱電偶具有測(cè)量精度高、動(dòng)態(tài)響應(yīng)速度快、測(cè)溫范圍廣、堅(jiān)固耐用等優(yōu)點(diǎn)。隨著一些新工藝.新材料和新技術(shù)的不斷出現(xiàn)和發(fā)展,鎧裝熱電偶在航空發(fā)動(dòng)機(jī)高溫壁面穩(wěn)態(tài)溫度測(cè)量領(lǐng)域的應(yīng)用范圍也將會(huì)更加拓展。

(2)薄膜熱電偶具有厚度薄響應(yīng)速度快、不干擾被測(cè)壁面附近氣流運(yùn)動(dòng)、測(cè)溫精度高等優(yōu)點(diǎn),已被開發(fā)應(yīng)用在高溫合金、陶瓷、陶瓷基復(fù)合材料等各種航空發(fā)動(dòng)機(jī)材料表面溫度的測(cè)量,在高溫壁面的動(dòng)態(tài)溫度測(cè)量領(lǐng)城展現(xiàn)出廣闊的應(yīng)用前景。與金屬合金類薄膜熱電偶相比,陶瓷類薄膜熱電偶具有更強(qiáng)的高溫穩(wěn)定性,塞貝克系數(shù)也更大,在航空發(fā)動(dòng)機(jī)熱端部件表面的超高溫測(cè)量領(lǐng)城更具發(fā)展?jié)摿Α?br />

(3)薄膜熱電偶在航空發(fā)動(dòng)機(jī)高溫壁面溫度測(cè)量領(lǐng)域所面臨的挑戰(zhàn)是,進(jìn)一步開發(fā)專用的薄膜傳感器系統(tǒng)封裝和組件測(cè)試設(shè)備,不斷開發(fā)復(fù)雜表面的薄膜熱電偶制備工藝,提高薄膜熱電偶的高溫穩(wěn)定性和耐久性,并解決極端溫度壁面測(cè)溫應(yīng)用的需求

(4)熱電偶測(cè)量航空發(fā)動(dòng)機(jī)高溫壁面溫度時(shí)存在對(duì)流誤差、導(dǎo)熱誤差和輻射誤差。熱電偶高溫壁面溫度測(cè)量誤差預(yù)測(cè)及修正方面的理論和試驗(yàn)研究尚需完善,尤其是面向高溫測(cè)量工程實(shí)際應(yīng)用的鎧裝熱電偶測(cè)溫修正方法尚未真正建立。熱電偶高溫壁面測(cè)溫修正方法的建立,將是今后航空發(fā)動(dòng)機(jī)高溫壁面測(cè)溫領(lǐng)域需要重點(diǎn)關(guān)注的方向。