高精度金-鉑熱電偶的制作和熱電穩(wěn)定性

發(fā)布時間:2022-09-21

瀏覽次數(shù):

摘要:

金-鉑熱電偶是采用純金和純鉑電極制成,長期使用過程中是否能夠保持溫度與熱電勢關系穩(wěn)定是其測:溫的關鍵。首先,對熱電極絲材進行剪切、清洗、退火并焊接組裝成熱電偶;然后,再對制作成的熱電偶進行退火實驗,熱電偶在其使用上限965℃附近累計退火時間700h,在銀凝固點的穩(wěn)定性達到±0.02℃。在制造熱電偶過程中,采取了傳統(tǒng)結構、小圈結構、U型結構3種不同的方式構建了熱電偶測量端,實驗結果表明:小圈結構制作的測量端其短期穩(wěn)定性比起U型結構更好。

1引言

目前國內精度最高的熱電偶溫度計首推

鉑銠10-鉑熱電偶,但是其測量精度很難達到0.3℃。其主要原因是構成熱電偶的鉑銠合金電極的材料成分,在制作和使用過程中不能保證良好的熱電均勻性和穩(wěn)定性,致使熱電偶的溫度與熱電勢的關系具有很大的不確定性,校準數(shù)據(jù)的有效性受到限制。為此,相關學者開始探索使用純金屬制作熱電極以解決現(xiàn)存熱電偶本身技術缺陷,提高熱電偶溫度計的測量水平。

金鉑熱電偶正負電極均由純度很高的金屬材料構成(正極純金,負極純鉑),理論上材料沒有傳統(tǒng)合金電極中不均勻性和使用中合金成分不穩(wěn)定性的影響田,可以大大降低這部分帶來的測量不確定度。金鉑熱電偶在0~1000℃范圍內測量不確定度可以達到0.01℃。這與目前的最好的鉑銠10鉑熱電偶相比,熱電偶的測量水平具有較大地提升空間。

國內曾在上世紀90年代有過初步研究,并在1997年制定了《金鉑熱電偶檢定規(guī)程》”,受當時技術條件影響,熱電偶制作的方式比較簡單,測量結果不甚理想。為了進一步提高金鉑熱電偶精度,研究人員在結構上進行了一些改進,使用了保護套管以阻止使用環(huán)境中污染物的侵襲,以保持熱電偶金屬電極的高純度8。考慮到金和鉑的熱膨脹系數(shù)差異較大的影響,在測量端結構上進行了改進,以降低和減小機械應力產(chǎn)生附加熱電勢,并且在熱電偶參考端上也采用了更加可靠的連接方式。下面將對金鉑熱電偶制作工藝方法的探索研究以及穩(wěn)定性的測量結果作一介紹。

2溫度計的設計和制作

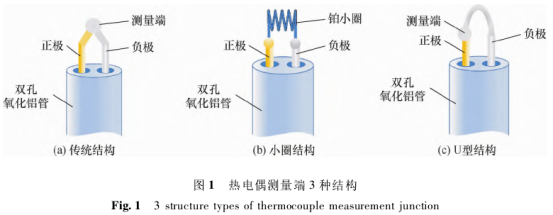

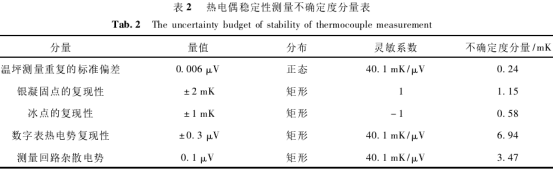

圖1為熱電偶測量端的3種結構。傳統(tǒng)的鉑銠10鉑熱電偶的正負電極直徑均為φ0.5mm,長度約為1m,電極穿入到雙孔氧化鋁絕緣管中,熱電偶的測量端是直接進行焊接,其結構如圖1(a)所示。

實驗中熱電偶制作使用的電極材料均選用昆明貴金屬所生產(chǎn)的鉑絲和金絲,其名義純度均為99.995%,直徑均為φ0.5mm。

將鉑絲剪成180mm長度,用無水乙醇擦洗表面后用純凈水擦干,掛在退火柜中通入11.6A電流,溫度約為1300℃,退火時間為10h。.

金絲由于退火后較為柔軟,如采用懸掛通電退火方式,絲材會受重力影響被拉長口9,故金電極退火僅采用了水平放置爐內退火的方式。為了保證退火溫度均勻性,退火爐使用了特別定制的3段溫度控制,1000℃退火溫度下.60cm長的工作區(qū)最大溫差在±4℃以內。金絲被剪成多段,單絲長度為600mm。。首先使用無水乙醇擦洗絲材表面,再用純凈水拭干,穿入長為750mm的清潔多孔退火氧化鋁管中,放入退火爐中,升溫至1000℃,時間保持10h,然后降溫到450℃,保持時間12h,自然冷卻至室溫取出。取出的金絲并按照原順序將3段金絲使用氫氧焰焊機對焊接成1800mm長度的1根。

金絲和鉑絲分別穿入長度700mm,外直徑為φ4mm,孔徑為φ1.4mm的雙孔氧化鋁管中,前端留出一定長度用于制作測量端,后部裸露的部分分別穿入φ1.1mm直徑的聚四氟管中,使用一小段熱縮管將雙孔氧化鋁管與聚四氟管進行固定。

金-鉑熱電偶由于金和鉑的熱膨脹系數(shù)差異較大,高溫中正極金絲(熱膨脹系數(shù)為14.2x10

-6K

-1)膨脹將明顯大于負極鉑(熱膨脹率為9.1x10

-6K

-1)國,如按照傳統(tǒng)方式直接焊接熱電偶測量端,負極會被正極的膨脹而拉長,正極會因負極拉力而變形彎曲,且兩電極相互拉扯產(chǎn)生的機械應力會產(chǎn)生一個附加的熱電勢,從而影響測量的精度,且熱電偶經(jīng)歷多次反復升降溫,電極經(jīng)多次拉伸可能會造成正極縮徑甚至拉斷,因此在熱電偶測量端結構上應充分考慮此影響因素,降低熱膨脹差帶來的影響.以減小機械應力產(chǎn)生附加熱電勢L1o]

實驗設計制作采取了2種結構方式制作熱電偶的測量端。(1)小圈結構。將一根直徑為φ0.15mm.的細鉑絲(純度99.995%)繞3圈,將小圈兩端分別焊接在熱電偶的金絲和鉑絲上,以構成熱電偶的測量端,見圖1(b)回。(2)U型結構。將熱電偶的鉑絲露出端彎曲呈U性0,然后與金絲對焊,U型彎曲的直徑大約φ2mm,高度大約5mm,見圖1(c)。

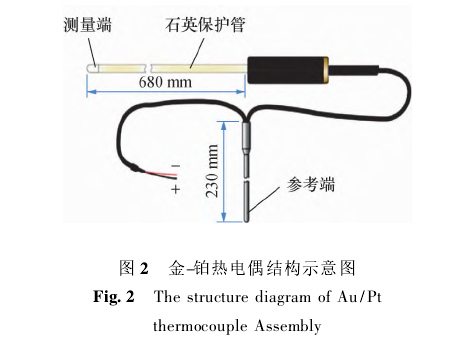

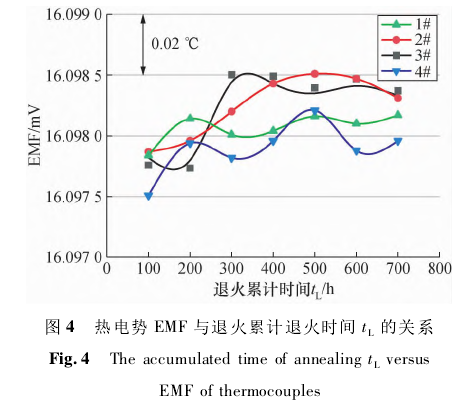

將熱電偶裝入事先準備好的帶手柄的石英保護.管中。石英保護管的長度為700mm,直徑為φ6.8mm。熱電偶測量端與石英管的底部保持約為.8mm間距。手柄使用鋁材制作表面噴砂氧化,雙孔氧化鋁管與手柄牢固連接,同時熱電偶電極也使用卡具固定在手柄上,防止前后移動,并且將手柄與引出電極進行粘接,以防熱電偶參考端轉動帶動手柄內部熱電偶電極鉸接而引起的熱電極內部短路。手柄的出線處設計了彈性結構.防止因熱電偶電極過分的彎折,造成的不可逆的“冷加工”影響。

在組裝熱電偶前,上述裝配環(huán)節(jié)中所使用的雙孔氧化鋁管、多孔退火氧化鋁管和石英保護管都反復使用了蒸餾水清洗,然后在1100C退火以去除雜質。

金-鉑熱電偶的參考端兩電極分別與銅導線焊接在一起。銅導線直徑為φ0.5mm,.需使用單芯無氧銅導線,長度為1.5m,焊接點用熱縮管抱緊確保結構牢固,同時形成電極間的絕緣,并裝入直徑為φ6mm,長度220mm的--端封頭的不銹鋼管中。

按照此方法共制作了4支金鉑熱電偶,編號分別為Au/Pt1901,Au/Pt1902,Au/Pt1903和Au/Pt1904,以下簡稱為1#.2#,3#,4#。其中1#和4#為小圈結構的測量端,2#,3#為U型結構測量端。

熱電偶完成后的結構示意圖如圖2所示。

3穩(wěn)定性測試和實驗數(shù)據(jù)

通常

熱電偶溫度計隨著使用時間的增長會出現(xiàn)一定量的熱電勢的漂移,這種現(xiàn)象與使用溫度高低有關,通常溫度越高,使用時間越長其漂移的可能性越大。為了檢驗溫度計的穩(wěn)定性,根據(jù)以往經(jīng)驗,實驗將安排采用溫度計.上限965℃退火和使用最高溫度固定點(銀凝固點)來檢驗溫度計的穩(wěn)定性。

3.1實驗方案

在初次制作完成后,將制作好的熱電偶置于熱電偶退火爐中,將爐溫升至965℃,時間保持100h,完成首次退火后隨爐冷卻到室溫,隨后進行銀凝固點首次分度。將熱電偶再次放入退火爐,升溫至965℃后,保持此溫度100h退火,退火結束后熱電偶隨爐溫冷卻到室溫取出,再次銀凝固點進行穩(wěn)定.性測量。重復進行退火和分度循環(huán),通過觀察熱電偶熱電勢的變化來考核熱電偶的穩(wěn)定性。

3.2實驗設備

穩(wěn)定性測量使用的銀凝固點為HartScientifie9115。熱電偶參考端冰點使用了蒸餾水和其制成的碎冰來制作冰水混合物,冰點器保溫桶容積為3L,最大插入深,度為30cm。,熱電勢的測量設備選用了Keithley2182A數(shù)字納伏表。熱電勢經(jīng)過納伏表采樣后通過GPIB電纜傳送到PC顯示和保存,使用VisualBasic編程進行自動采樣測量和記錄。

退火設備為通用標準熱電偶退火爐。上限使用溫度為1100℃。工作區(qū)在在距爐口10cm開始,工作區(qū)(長度60cm)溫度均勻度為±20℃。

3.3實驗過程

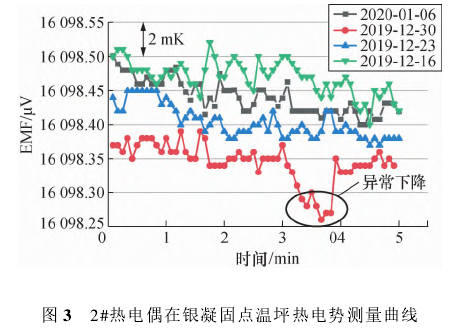

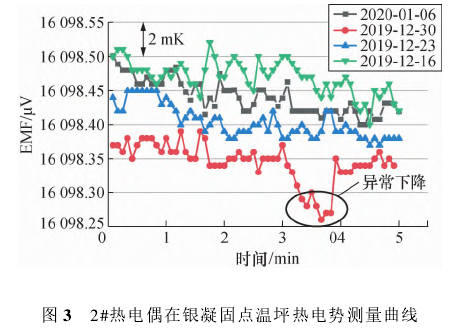

當銀凝固點(961.78℃)裝置進入凝固溫坪后,將金-鉑熱電偶測量端插入固定點容器底部,其參考端插入已經(jīng)制備好的冰點器中。經(jīng)過15min達到熱平衡后,啟動自動記錄程序記錄熱電偶輸出的熱電勢EVF,納伏表采樣時間間隔為5s.連續(xù)記錄5min。以記錄數(shù)據(jù)的平均值作為最終測量值,以其標準偏差來反映溫度計的短期穩(wěn)定性。圖3給出了2#溫度計銀凝固點測量(4次測量時間)所記錄的部分數(shù)據(jù)曲線。

3.4實驗數(shù)據(jù)

表1列出了這4支熱電偶在經(jīng)歷退火后銀點分度值Ei的測量結果,i=1,2,...7。

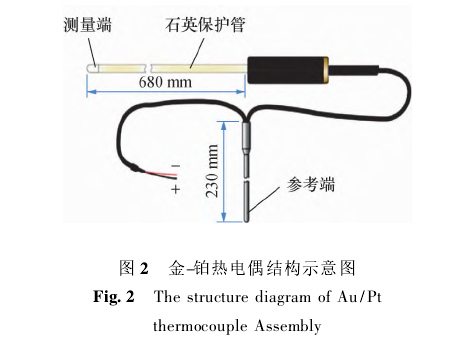

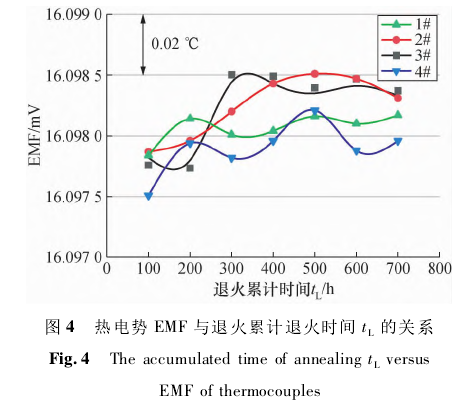

穩(wěn)定性實驗持續(xù)時間90d,溫度計在965℃累計退火時間約為700h,溫度計在退火后進行了共7次銀凝固點分度實驗。以熱電偶在歷次銀凝固點分度值“±”E;中最大值和最小值的差值的1/2,并除以其熱電勢率s(24.9μV/9℃)來表示其穩(wěn)定性D(單位:℃)

4支熱電偶穩(wěn)定性D最大值是:4#為±0.014℃;3#為±0.007℃(最優(yōu));1#.2#號均為±0.013℃。

3.5測量不確定度

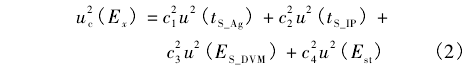

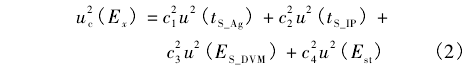

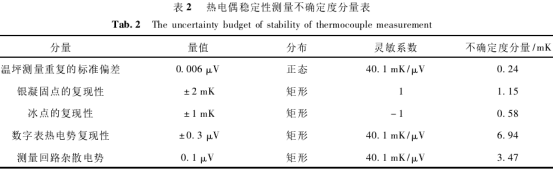

熱電偶穩(wěn)定性測量結果的測量不確定度影響因素主要來自溫度固定點的復現(xiàn)性和熱電偶輸出的熱電勢測量。建立數(shù)學模型為Ex=Er+△E。其中,Ex為輸出量的標準,Er為熱電偶輸出的熱電勢,△E為測量回路雜散熱電勢帶來的測量誤差,其數(shù)學期望值為0。熱電偶的復現(xiàn)uc。(Ex)可以表示為

式中:銀凝固點的測量的重復性使用溫坪測量數(shù)據(jù)的標準偏差來表示。銀凝固點的溫度值的復現(xiàn)ts_Ag估值為2mK;靈敏系數(shù)c1=1;熱電偶參考端冰點的復現(xiàn)性影響tsp估值為1mK;靈敏系數(shù)c2=-1;數(shù)字納伏表復現(xiàn)性使用其短期穩(wěn)定性E。_DVM=0.3μV;電勢測量回路雜散電勢Est=0.1μV;其靈敏系數(shù)c3和c4均為40.1mK/μV。

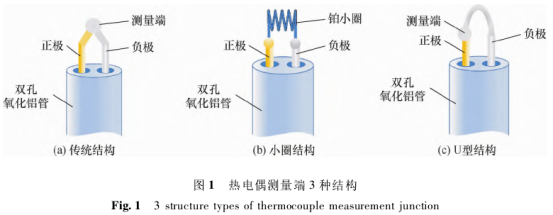

熱電偶穩(wěn)定性測量不確定度各分量見表2

經(jīng)計算合成標準不確定度uc(Ex)=7.8mK.取包含因子h=2,測量結果的擴展不確定度U=16mK。

4結果

圖4為金鉑熱電偶在965℃退火后,在銀凝固點的退火累計時間t.與分度熱電勢值EMF的關系曲線圖。從圖4中可以看到熱電偶經(jīng)歷多次退火實驗,在初期變化相對較大,經(jīng)歷了200h退火以后,熱電勢基本能夠達到穩(wěn)定,并且沒有明顯單方向漂移的趨勢,從數(shù)據(jù)得到小圈法結構的穩(wěn)定優(yōu)于U型結構。可以認為目前按照現(xiàn)有的結構設計和工藝制作的金-鉑熱電偶穩(wěn)定性可以達到±0.02℃的水平,完全可以滿足作為溫度計量標準的要求。小圈形式的熱電偶測量端使得熱電偶的測量水平達到最佳狀態(tài)。此批熱電偶目前退火前和退火后存在一些差異,但這組熱電偶的熱電勢最大差值也僅有1μV,換算成溫度也僅有0.04℃,這也證明了金鉑熱電偶較鉑銠10鉑熱電偶具更好的互換性。

5討論

1#熱電偶在退火300h后,第3次分度時出現(xiàn)了斷偶現(xiàn)象,根據(jù)觀察發(fā)現(xiàn),金電極與鉑小圈在焊接點以外發(fā)生了接觸,導致了較細的鉑絲被拉斷,造成了斷偶的發(fā)生,經(jīng)過再次焊接修復,幸運的是數(shù)據(jù)變化沒有太明顯,但是其復現(xiàn)性變差了一一些。U型結構在經(jīng)歷多次退火后沒有出現(xiàn)斷偶現(xiàn)象,但是其穩(wěn)定性似乎沒有小圈結構穩(wěn)定。在進行銀凝固分度時,也發(fā)現(xiàn)了此結構的熱電偶熱電勢似乎有時會出現(xiàn)微弱的跳變現(xiàn)象“四,見圖3中標注的一些異常的數(shù)據(jù),這些體現(xiàn)在凝固點溫坪數(shù)據(jù)點的標準偏差上,通常2#,4#的標準偏差略為大于3#。小圈結構的金-鉑熱電偶在溫坪復現(xiàn)短期重復性上略微優(yōu)于U型結構的熱電偶,但是也存在著結構脆弱易斷的問題。U型結構較為牢固,但是測量復現(xiàn)性似乎略差,需要找到更好的方法來平衡這對矛盾。

這組熱電偶在銀凝固點的熱電動勢平均在16.098mV附近與金鉑熱電偶參考函數(shù)表中銀點熱電勢值16.1205mV相比,低約為22μV,換算成溫度約為0.88℃,這表明此次實驗使用的材料純度相對比較低,在今后實驗樣品的制作過程中要進行材料品質的控制和篩選。金/鉑熱電偶的出現(xiàn)將有利的推動熱電偶溫度計向精度高、高可靠性方面發(fā)展,將有利的推動解決660℃以上溫區(qū)溫度實際應用中計量標準的精度和耐用性矛盾的問題。

后續(xù)工作將對金鉑熱電偶的不均勻性的測量和分度方法的做進一步研究和探索。