薄膜熱電偶的開發(fā)及其在燃料電池測試

發(fā)布時間:2022-07-21

瀏覽次數(shù):

摘要:質子交換膜燃料電池中溫度、濕度會顯著影響電池的工作性能。為實時監(jiān)控電池內的溫度響應,采用先進MEMS微納加工技術,成功開發(fā)出可用于燃料電池中的微型

薄膜熱電偶,其厚度大約為7μm,且空間分辨率能達到流場板流道和脊背的尺度.將該薄膜熱電偶嵌入在流場板和氣體擴散層之間,在ARBIN燃料電池測試平臺上測試電池的伏安特性曲線,并監(jiān)測電池溫度-電流的變化關系,結果發(fā)現(xiàn)薄膜熱電偶的熱響應速度非常快,可即時測量電池內部的溫度,且對工作部件干擾小。測試結果表明,電池內部的電壓隨著工作電流的增加而降低,而溫度隨著工作電流的增加而增加。

0引言

燃料電池是一種將儲蓄在燃料和氧化劑中的化學能高效、無污染地轉化為電能的--種清潔能源,相比于其他常規(guī)化學電源,其具有污染小、能量轉化效率高、便于補充的優(yōu)點。質子交換膜燃料電池(ProtonExchangeMembraneFuelCell,PEMFC)以氫氣和氧氣通過緩慢的化學反應直接將化學能轉換為電能,其反應包括陽極氫氣的氧化反應和陰極氧氣的還原反應,氫氣失去電子變?yōu)闅潆x子通過質子交換膜到達陰極與通過外電路到達陰極的電子發(fā)生反應后生成水。PEMFC有著操作溫度低、比能高、啟動快等優(yōu)點,近年來為解決能源緊缺、環(huán)境污染以及全球氣候變暖等問題,PEMFC得到了快速發(fā)展,已成為新能源技術和產(chǎn)業(yè)革命的核心。然而,質子交換膜燃料電池的商業(yè)化仍然面臨著壽命低、價格高、水熱管理等問題。

燃料電池是一種多變量的體系,各種變量獨立且相互耦合對燃料電池性能造成影響。質子交換膜燃料電池內的溫度影響著催化劑的活性、反應速率、水蒸氣的凝結等,其分布無論是從空間或者時間上看,都具有非常大的差別。因此對質子交換膜燃料電池溫度進行測量,研究溫度分布對電池性能的影響就顯得非常重要.質子交換膜燃料電池單體膜厚度方向.上尺度非常微小,且測量位置處于封閉狹小的空間,應極力避免測量對電池運行過程造成干擾。目前對燃料電池的溫度測試,通常采用常規(guī)的電阻和熱電偶的方法.但由于傳統(tǒng)傳感器的體積大、響應時間長,不適合用來測量燃料電池內部的瞬時溫度.紅外成像技術,可以快速觀測到燃料電池在表面上的溫度分布,但其局限性在于不能觀測電池堆內部或者膜電極反應區(qū)城溫度.總體而言,采用.MEMS技術制作的微型溫度傳感器具有尺寸小,熱響應快,對電池性能擾動小的優(yōu)點,具有非常廣圈的應用前景,能用于實時監(jiān)測電池內部的溫度變化.微型傳感器的尺寸越小,熱響應越快,且對電池的性能擾動也越小。開發(fā)經(jīng)濟實用極薄的微型溫度傳感器具有很大的研究及商業(yè)價值.

1設計薄膜熱電偶

1.1材料的選擇

熱電偶的結構簡單且具有時間常數(shù)小,不存在電流自加熱問題的優(yōu)點。

T型(銅--康銅)熱電偶在-200~350℃溫度范圍內使用較廣,適用于質子交換膜燃料電池的工作溫度(60~80℃).故以銅和康銅為金屬薄膜熱電極制作

T型熱電偶,其性能穩(wěn)定性好、靈敏度高、價格低.

薄膜基底材料的選擇有著十分重要的作用.第一,基底必須與熱電偶的金屬熱電極有很強的黏附性;第二,基底同時作為薄膜熱電偶的絕緣層,且需要在燃料電池工作溫度上保持穩(wěn)定性,能抵抗燃料電池中復雜的化學環(huán)境對薄膜熱電偶的腐蝕.第三,薄膜基底需要-一定的熱延展性來匹配金屬受熱后的延展.

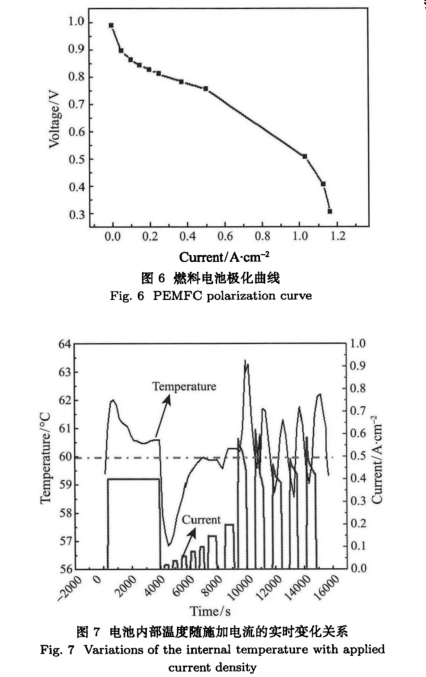

1.2熱電偶陣列的設計

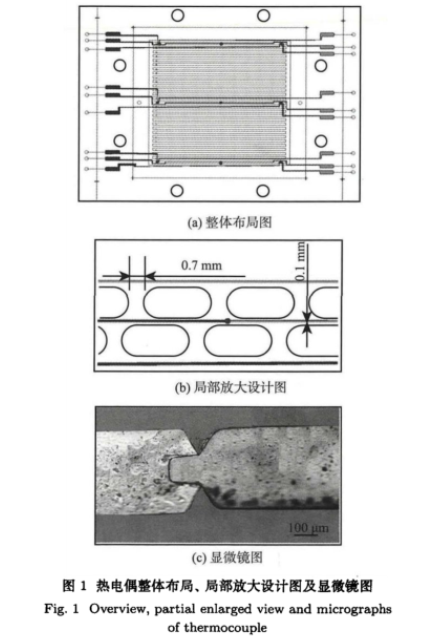

通過MEMS先進的微加工技術,為對質子交換膜燃料電池平行流場板同一流道或者脊上氣體進口、出口、中部三個不同位置的溫度分布進行測量,設計3組Cu-Cu/Ni熱電偶陣列,分別布置在流場板的上、中、下游區(qū)域,且每-組設計有3個熱電偶用來測量同-脊上的溫度分布,從上至下對熱電偶依次編號為1~9.圖1(a)是熱電偶的整體布局圖,圖中圓圈所在位置代表了熱電偶結點位置即溫度測點位置,左邊部分代表了康銅熱電極,右邊部分代表了銅熱電極.熱電偶的金屬熱電極制作在兩層pary-lene之間,最后將薄膜熱電偶放置于流場板與氣體擴散層之間.圖1(b).(c)是薄膜熱電偶的局部放大設計圖以及熱結點處的顯微鏡圖,為了避免薄膜熱電偶的嵌入對氣體擴散的影響,每個熱電極之間開孔的間距設計為700μm.熱電偶結點設計的最大寬度為100μm,因此該薄膜熱電偶對溫度的測量能達到流場板脊背和流道的分辨率。

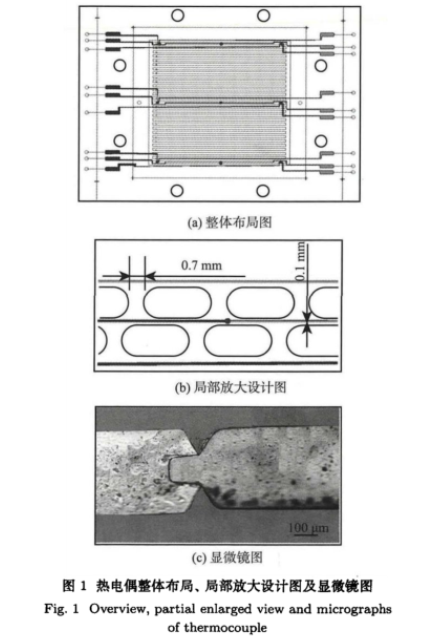

2薄膜熱電偶工藝流程

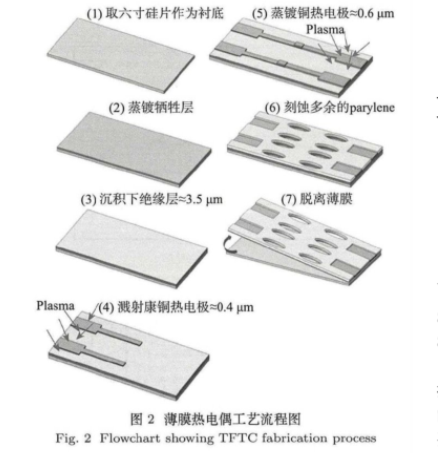

薄膜熱電偶以硅片作為底部襯底,再利用犧牲層工藝將薄膜從硅片.上剝落,制作的工藝流程示于圖2.首先在硅片上蒸鍍犧牲層,并用parylene作下絕緣層.熱電極圖案通過光刻顯影的過程圖形化,其中康銅熱電極和銅熱電極分別由磁控濺射和蒸鍍的方法得到,然后在熱電極上覆蓋絕緣層,并用O2等離子體刻蝕多余的parylene薄膜,得到開孔后的薄膜熱電偶.最后將犧牲層去掉,薄膜熱電偶從硅片上脫離.由臺階膜厚儀(KosakaET150)測得薄膜熱電偶的厚度大約為7.2μrn.

3實驗過程

3.1薄膜熱電偶的標定

在高低溫試驗箱中進行標定,以

Pt100鉑電阻測量的溫度作為標準的參考溫度,在熱電偶熱端50~90℃溫度變化范圍內選取9個標定點.圖3表現(xiàn)了9個熱電偶電勢差隨熱電偶冷熱端溫差的變化趨勢,從圖3中可以看出,每個熱電偶的線性度非常好.標定數(shù)據(jù)線性擬合的斜率和截距如表1所示.其中,9個薄膜熱電偶中最小的R2為0.99631,線性度高.

3.2質子交換膜燃料電池內溫度分布的實時測量

3.2.1薄膜熱電偶的安裝

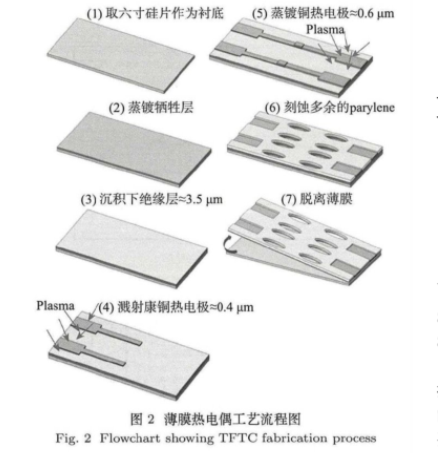

為了

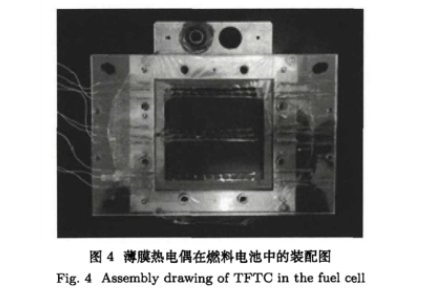

固定熱電偶在測量過程中的位置,減小外接導線的熱電極引腳受到的外應力,且保證熱電偶的嵌入對燃料電池的運行過程幾乎不產(chǎn)生影響,需要對薄膜熱電偶設計夾具.用厚度為2mm的亞克力板設計夾具,起到了很好的支撐薄膜以及連接薄膜熱電偶與數(shù)據(jù)采集器的作用,將薄膜熱電偶安裝在流場板和氣體擴散層間如圖4所示.

3.2.2質子交換膜燃料電池測試平臺

在生產(chǎn)的燃料電池測試系統(tǒng)上進行,整個系統(tǒng)是由多個模塊組成:反應物供應處理模塊、電子負載模塊、數(shù)據(jù)采集模塊以及試驗過程控制和測量模塊等.這些模塊被無縫集成為一個整體燃料電池測試站系統(tǒng),操作簡單,便于維護。系統(tǒng)設計達到全集成化和自動化.實驗過程中使用AsahiKASEI公司生產(chǎn)的SFR7201膜電極(MembraneElectrodeAssembly,MEA),膜的有效面積是50cm2,厚度為15μm,催化劑采用碳載鉑,鉑的用量為0.5mg:.cm-2Pt/C.氣體擴散層采用TGP-H-060,厚度為190um,,孔隙率為78%.平行流場板的尺寸大小為84mmx84mmx2mm,流道寬1.1mm,脊寬1.2mm.

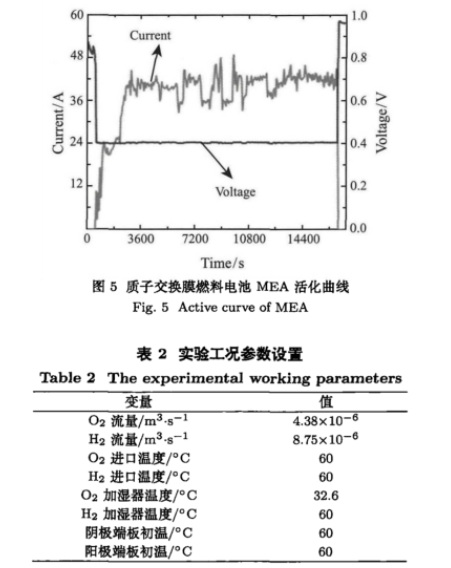

3.2.3MEA活化

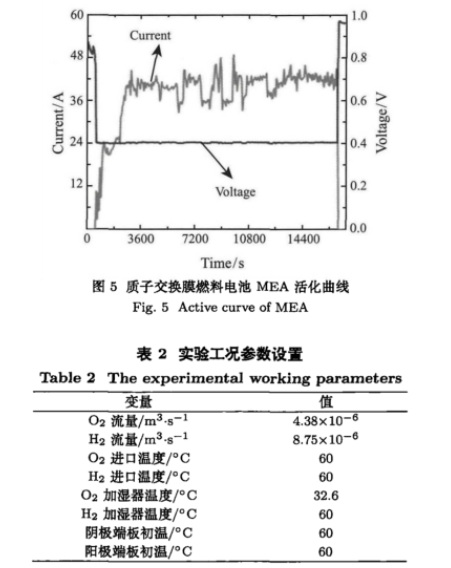

為使MEA的性能達到最優(yōu),在燃料電池組裝完成后,首先要對MEA進行活化。活化過程-方面對質子交換膜進行潤濕,增加膜的電導率,另-方面在.膜電極內建立質子、電子、組分以及水的傳輸通道,打開催化層死區(qū)閣.采用恒壓法對電池進行活化,活化參數(shù)設置如下:運行溫度為70℃,陰極相對濕度為100%,陽極相對濕度為100%.除活化開始和結束階段電池短暫處于開路狀態(tài)外,其余時間電池輸出電壓一直恒定在0.4V,持續(xù)4h以上.圖5給出了活化過程中電池電壓和電流隨時間的變化情況.從圖5中可以看出,燃料電池性能在活化1h后有明顯提升,4h后電池性能基本趨于穩(wěn)定.

3.2.3電池性能測試步驟

對質子交換膜燃料電池的極化曲線進行測試時,通常采用兩種方法,一種是恒壓法,另一種是恒流法回.具體實驗過程如下:

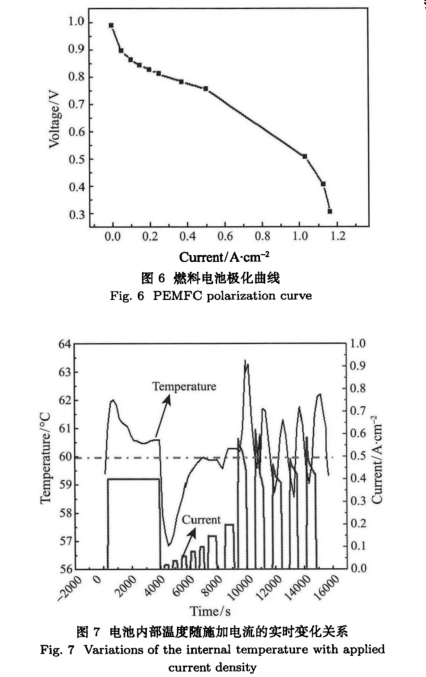

1)建立燃料電池穩(wěn)定的初始狀態(tài):在開路時,監(jiān)測氣體流量.背壓、氣體溫度、加濕器溫度、電池溫度達到設定值,達到穩(wěn)定的過程大概需要1~2h.氫氣和氧氣的進口濕度分別為100%和25%,具體的實驗參數(shù)設置如表2所示.

2)MEA的初始化:當電池操作穩(wěn)定后,為了消除之前電池實驗對MEA狀態(tài)的影響,需要對MEA狀態(tài)進行初始化.借鑒Tajiri等[101|的做法,即在電流密度恒為0.4A-cm

-2的工況下運行1h,MEA能得到充分的潤濕,消除了之前操作對MEA的影響.

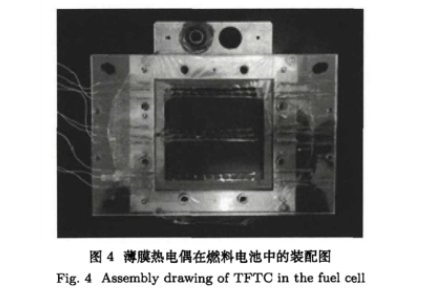

3)電池極化曲線的測試:經(jīng)過以上兩個步驟,電池的操作條件及MEA初始狀態(tài)已穩(wěn)定,接下來在不同電流密度下測得電池電壓,對每一階段測得的電流和電壓值分別平均,得到電流的極化曲線如圖6所示.

4)薄膜熱電偶對燃料電池內部溫度的測量:在開始測量燃料電池極化曲線的同時,采集薄膜熱電偶的熱電勢隨時間變化的值.

3.2.4實驗結果與討論

不同熱電偶之間的溫度相差不大,與Inman等(1]的研究結果一致。圖7所示為熱電偶2的溫度隨著燃料電池電流變化的規(guī)律.從圖7可以看出,電池在工作時,陰極流場板溫度高于電池端板溫度,這是由于燃料電池內的電化學反應屬于放熱反應,熱量積聚在燃料電池內部沒有得到及時的散熱而使電池內部溫度升高.在燃料電池工作間歇,電池端板溫度由于有加熱樺加熱和冷卻風扇散熱,能很快穩(wěn)定到設定的溫度值,但是電池端板和流場板之間絕緣墊、集流板和流場板等結構的熱阻會使得電池內部溫度低于端板溫度.燃料電池內部的溫度隨著電流密度的增大而呈現(xiàn)出上升的趨勢,電池內部溫度變化和電流變化的規(guī)律一致,薄膜熱電偶的熱響應速度非常快.

4結論

成功開發(fā)出先進的薄膜熱電偶MEMS工藝,制作完成的薄膜熱電偶總厚度大約為7μm,且空間分辨率能達到流場板流道和脊背的尺度。此薄膜傳感器具有對工作部件干擾小,反應時間快,可即時測量,抗腐蝕等優(yōu)點,能實時測量質子交換膜燃料電池內部的溫度分布,體現(xiàn)了良好的線性度,將其運.用到質子交換膜燃料電池的溫度測量上是燃料電池測試技術的新方向。