工作用廉金屬熱電偶退火問題研究

發(fā)布時間:2022-06-14

瀏覽次數(shù):

摘要:JJG351-1996《

工作用廉金屬熱電偶》檢定規(guī)程中要求,新制的熱電偶檢定前,在熱電偶檢定爐內(nèi)最高檢定溫度點退火2h。針對這一退火要求,文章進行了研究和一系列的試驗,結(jié)果顯示出廠前按要求退火的新制熱電偶,在檢測前無需進行退火。

工作用廉金屬熱電偶(以下簡稱熱電偶)是由不同種金屬熱電極--端焊接在一起而組成的,廣泛應(yīng)用于工業(yè)現(xiàn)場。JJG351-1996《工作用廉金屬熱電偶》檢定規(guī)程中要求,新制的熱電偶檢定前,在熱電偶檢定爐內(nèi)最高檢定溫度點退火2h。這樣做對檢定結(jié)果的影響多大?檢定結(jié)果在熱電偶實際應(yīng)用中起到多少作用?這些問題此前并無技術(shù)文獻表述。目前我院正承擔(dān)國家質(zhì)檢總局下達的JJG351-1996的修改工作,本文針對上述問題進行了理論分析和試驗工作。

1問題分析

(1)熱電偶材料在加工時,要經(jīng)過冷加工的變形,這樣會使整根熱電極或局部產(chǎn)生金屬晶粒破碎,改變了金屬的內(nèi)部結(jié)構(gòu),形成內(nèi)應(yīng)力,產(chǎn)生不均勻熱電動勢或使整個熱電動勢發(fā)生變化。

(2)熱電偶材料在加工成熱電偶產(chǎn)品時,需要進行校直、焊接等工藝,會形成內(nèi)應(yīng)力。

(3)目前一些檢測部門使用熱電偶檢定爐,只對從測量端起約300mm一段的熱電極進行徑向退火,而不是對整支熱電偶進行退火。

2退火的作用

(1)為了將熱電極金屬內(nèi)部破碎的晶粒重新結(jié)晶,恢復(fù)原來的金屬內(nèi)部結(jié)構(gòu)和原來的熱電動勢,生產(chǎn)廠家在熱電偶材料出廠前應(yīng)將其退火。

(2)制造成的熱電偶在出廠前,應(yīng)消除由于加工而產(chǎn)生的內(nèi)應(yīng)力將其退火。

(3)熱電偶退火插人深度要大于實際使用的深度。用檢定爐只能對熱電偶約300mm的一段進行退火,既不滿足實際使用的要求,又不足以消除整支熱電偶的內(nèi)應(yīng)力。

本文針對這些問題進行了一系列試驗,并以N型和

K型熱電偶(各5支,均長1m,直徑2.0mm)進行退火前、后示值試驗為例。

3相關(guān)試驗

標(biāo)準(zhǔn)器:

標(biāo)準(zhǔn)鉑銠10-鉑熱電偶;配套設(shè)備:配均溫塊、熱電偶檢定爐等。

3.1N型新制熱電偶退火前、后示值的試驗

試驗時,將套上陶瓷保護管的標(biāo)準(zhǔn)偶(直徑8mm),與N1~N5均勻分布未退火熱電偶捆扎成束。將熱電偶束插人放有均溫塊的檢定爐中,熱電偶參考端與銅導(dǎo)線連接,插人冰點恒溫器中,然后升溫檢測。檢測后,檢定爐自然冷卻至室溫。

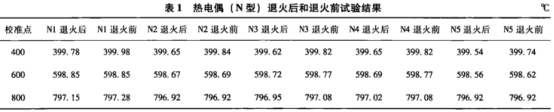

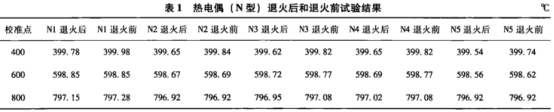

后將熱電偶在爐溫800℃時退火2h,冷卻至室溫。退火后的熱電偶再進行示值的檢測,退火前、后的試驗結(jié)果如表1所示,

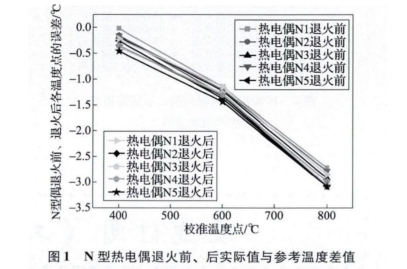

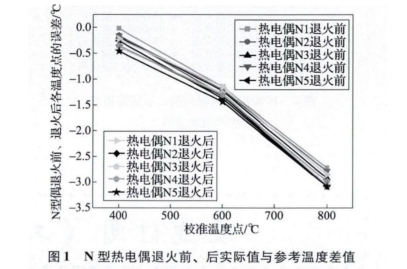

N型熱電偶退火前、后試驗結(jié)果與參考溫度差值的示意圖如圖1所示。

結(jié)論:N型新制熱電偶退火前與退火后,最大差值的絕對值為0.20(在400℃)。如果按I級熱電偶最大允許誤差±1.6C,0.20℃約為允差絕對值的1/8;按I級熱電偶最大允許誤差±3.0℃,約為允差絕對值的1/15。

3.2K型新制熱電偶退火前、后示值的試驗

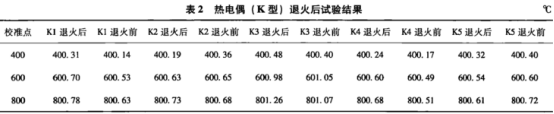

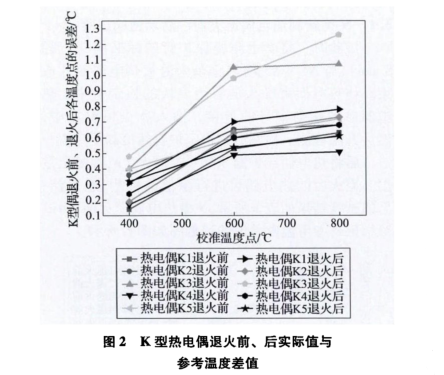

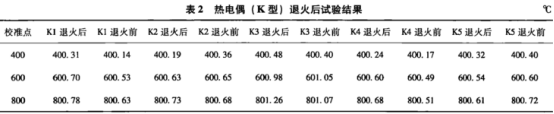

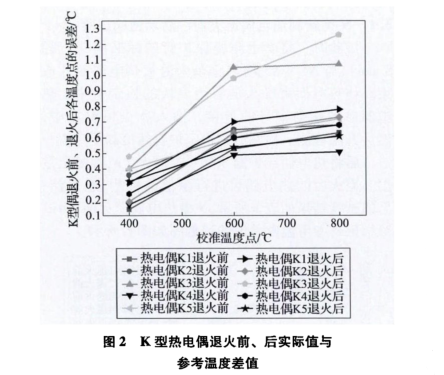

K1~K5新制熱電偶按照3.1步驟進行試驗,試驗結(jié)果如表2所示,K型熱電偶退火前、后試驗結(jié)果與參考溫度差值的示意圖如圖2.所示。

結(jié)論:K型新制熱電偶退火前與退火后,最大差的絕對值為0.19℃(在800℃)。如果按I級熱電偶最大允許誤差±3.2℃,0.19℃約為允差絕對值的1/16;按II級熱電偶最大允許誤差±6.0℃,約為允差絕對值的1/31。

4結(jié)束語

通過對熱電偶退火前、后在各個檢測點的試驗,示值的最大差值、實際值與參考溫度的差值均滿足量值溯源的要求。新制熱電偶材料及熱電偶如果按照國家標(biāo)準(zhǔn)的要求出廠前充分退火,檢.測時退火與否對示值檢測結(jié)果影響不大。所以,新制熱電偶在檢測前無需使用熱電偶檢定爐進行退火。