摘要:從大量程壓力變送器工作原理入手,對(duì)其機(jī)械部總組件進(jìn)行整體結(jié)構(gòu)的受力分析,通過(guò)構(gòu)造力學(xué)模型、確定受壓薄弱部位滿足的強(qiáng)'度條件,轉(zhuǎn)換成包含壁厚、熔深等物理量的數(shù)學(xué)關(guān)系式,計(jì)算出具體尺寸數(shù)值,為強(qiáng)度設(shè)計(jì)提供可靠依據(jù)。此設(shè)計(jì)方法對(duì)其它高壓壓'力容器、管道的強(qiáng)度設(shè)計(jì)具有一定的借鑒和指導(dǎo)意義

1引目

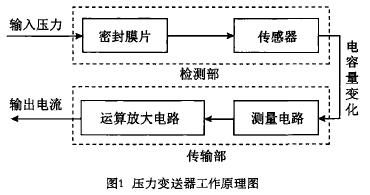

壓力變送器是工業(yè)實(shí)踐中最為常用的一種壓力儀表,其廣泛應(yīng)用于各種工業(yè)自控環(huán)境,涉及水利水電、鐵路交通、智能建筑、生產(chǎn)自控、航空航天、軍工、石化、油井、電力、船舶、機(jī)床、管道等眾多行業(yè)。一種大量程(測(cè)量范圍0~50Mpa)、螺紋連接安裝型壓力變送器,能精確測(cè)量流體的壓力,并把它轉(zhuǎn)換成DC4 ̄20mA的輸出信號(hào)。該變送器采用了由微加工技術(shù)制成的硅微電容傳感器和微處理器,具有優(yōu)異的特性和功能,小巧、輕便,環(huán)境適應(yīng)性優(yōu)良。壓力變送器工作原理如圖1所示,在檢測(cè)部?jī)?nèi),輸入壓力被轉(zhuǎn)化為靜電電容,在傳輸部對(duì)與壓力成正比的檢測(cè)信號(hào)進(jìn)行放大運(yùn)算,發(fā)送輸出DC4~20mA的電流信號(hào)。

2.整體結(jié)構(gòu)和受力分析

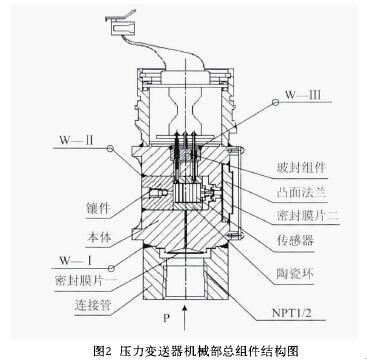

型壓力變送器的機(jī)械部總組件結(jié)構(gòu)如圖2所示。壓力變送器與現(xiàn)場(chǎng)壓力管道通過(guò)連接管采用NPT1/2圓錐管螺紋密封連接,正常工作時(shí)被測(cè)流體充滿連接管,管內(nèi)部壓力為流體工作壓力,流體壓力通過(guò)密封膜片一和變送器內(nèi)部填充介質(zhì)進(jìn)行傳遞,大氣壓力通過(guò)密封膜片二和變送器內(nèi)部填充介質(zhì)進(jìn)行傳遞,因此壓力傳感器高壓側(cè)和連接管內(nèi)部承受的壓力為流體工作壓力,壓力傳感器低壓側(cè)承受的壓力為大氣壓力。

通過(guò)上述分析可以看出:壓力變送器正常工作時(shí),其機(jī)械部總組件的連接管壁和焊縫是受壓部位中最為薄弱的環(huán)節(jié)。如果管壁設(shè)計(jì)較薄、焊縫熔深太淺,將使管壁、焊縫破裂導(dǎo)致被測(cè)流體或填充介質(zhì)泄露。由于低壓側(cè)大氣壓力1.01×105Pa,約為高壓側(cè)工作壓力50Mpa的1/500,受壓非常小,不再計(jì)算低壓側(cè)部位的強(qiáng)度。以下針對(duì)壓力傳感器高壓側(cè)和連接管內(nèi)部承受壓力進(jìn)行強(qiáng)度設(shè)計(jì),重點(diǎn)對(duì)連接管壁厚以及焊縫W-I、焊縫w-II、焊縫W-III的熔深進(jìn)行計(jì)算。

3連接管壁厚設(shè)計(jì)

3.1管壁力學(xué)模型

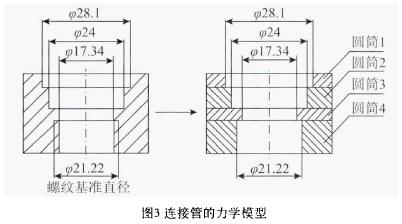

隨著內(nèi)徑的變化,連接管實(shí)際上是由多個(gè)僅承受內(nèi)壓的圓筒堆積而成,如圖3所示,自上而下,連接管可以近似看作是由內(nèi)徑分別為¢18.1mm、¢24mm、¢17.34mm、¢21.22mm的4個(gè)圓筒粘接而成。

3.2壁厚設(shè)計(jì)計(jì)算

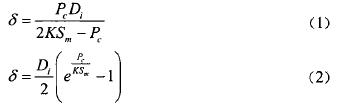

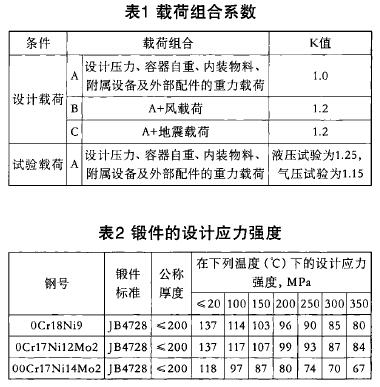

作用在筒壁上的工作壓力為50Mpa,設(shè)計(jì)壓力范圍在0.1Mpa~100Mpa之間,依據(jù)中華人民共和國(guó)行業(yè)標(biāo)準(zhǔn)JB4732-1995(2005年確認(rèn))《鋼制壓力容器一分析設(shè)計(jì)標(biāo)準(zhǔn)》中規(guī)定:當(dāng)設(shè)計(jì)壓力PC≤0.4KSm時(shí),按公式(1)確定壁厚;當(dāng)設(shè)計(jì)壓力PC>0.4KSm時(shí),按公式(2)確定壁厚。

在式(1)、(2)中:

δ為圓筒壁厚,mm;

PC為設(shè)計(jì)壓力,Mpa;

Di為圓筒內(nèi)徑,mm;

K為載荷組合系數(shù);

Sm為設(shè)計(jì)應(yīng)力強(qiáng)度,Mpa;

Ε為自然對(duì)數(shù)的底數(shù)

設(shè)計(jì)計(jì)算時(shí),取設(shè)計(jì)壓力等于壓力變送器工作時(shí)的最大工作壓力即PC=50Mpa,根據(jù)表1《載荷組合系數(shù)》取K=1.0,連接管原材料選用的是0Cr17Ni12Mo2高合金鋼鍛件,根據(jù)表2《鍛件的設(shè)計(jì)應(yīng)力強(qiáng)度》取Sm=137Mpa。

由于PC=50Mpa,0.4KS=0.4×1.0×137=54.7,顯然PC<0.4KSm所以選取公式(1)來(lái)計(jì)算連接管的壁厚。分別把不同內(nèi)徑值和PC=50、K=1.0、Sm=137代入式(1)計(jì)算<5值:當(dāng)D1=27.1時(shí),δ=6.27;當(dāng)Di=¢24時(shí),δ=5.36;當(dāng)Di=17.34時(shí),δ=3.77;當(dāng)Di=21.22時(shí),δ=4.74。設(shè)連接管外徑為D,則D=Di+2δ,4個(gè)圓筒中內(nèi)徑最大對(duì)應(yīng)的外徑最大,其外徑最大值為D=27.1+2×6.27=40.64。單從設(shè)計(jì)上講,其它3個(gè)圓筒按照外徑、內(nèi)徑與壁厚對(duì)應(yīng)關(guān)系計(jì)算出來(lái)的外徑值都比40.64小,考慮到連接管零件機(jī)械加工的工藝性、美觀性和使用的可操作性,連接管外徑可統(tǒng)一取D=41mm,在圓筒3和4得外圓柱面銑加工出兩個(gè)平行平面,保證剩余部分壁厚不小于上述計(jì)算出的圓筒壁厚數(shù)值。

4焊縫熔深強(qiáng)度計(jì)算

為保證焊縫在工作時(shí)不致因強(qiáng)度不夠而破壞,焊接部的最大工作應(yīng)力不得超過(guò)材料的許用應(yīng)力,即要求焊縫焊接部的強(qiáng)度條件為:

σmax≤[σ] (3)

式(3)中:

σmax為焊接部最大工作壓力,MPa;

[σ]為材料許用應(yīng)力,Mpa。

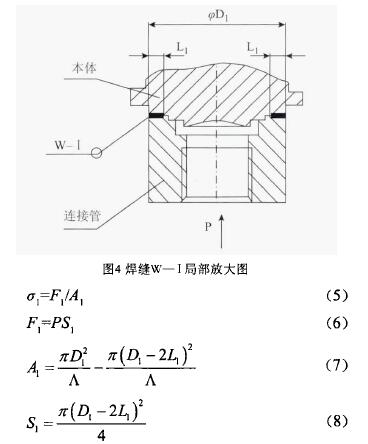

4.1焊縫W-I

設(shè)焊縫W-I即本體和連接管焊接部的工作應(yīng)力為σ1,則其焊縫的強(qiáng)度條件為:

σ1≤[σ] (4)

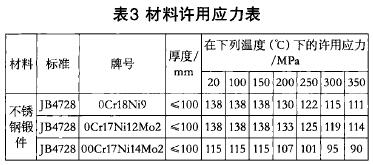

本體和連接管的原材料都選用的是不銹鋼0Cr17Ni12Mo2鍛件,查表3《材料許用應(yīng)力表》取[σ]=137Mpa

如圖4所示,P為設(shè)計(jì)壓強(qiáng),設(shè)W-I焊縫的熔深為L1,焊接部外徑為¢D1,則其焊接部工作應(yīng)力σ1,計(jì)算方法如下

式(5)~(7)中:

F1為產(chǎn)生壓力,N;

A1為焊接部截面積,mm2;

P為設(shè)計(jì)壓強(qiáng),Mpa;

S1為受壓面積,mm2。

先后把式(7)和P=50代入式(6),然后把式(6)、(7)代入式(5),最后把式(5)和[σ]=137代入式(4),整理得關(guān)于L,的一元二次不等式(D1),為常量)為:

75L12-75D1 L1+4D12≤0 (9)

解不等式(9)得:

0.05D≤L1≤0.95D

故:L1≥0.05D1

當(dāng):D1=41時(shí),L1≥2.05mm

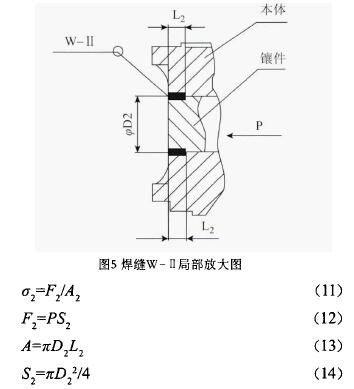

4.2焊縫w-II

設(shè)焊縫w-II即本體和鑲件焊接部的工作應(yīng)力為σ2,則其焊縫的強(qiáng)度條件為:

σ2≤[σ] (10)

式(10)中:

σ2為焊接部工作應(yīng)力,Mpa;

[σ]為材料許用應(yīng)力,Mpa。

本體和鑲件的原材料都選用的是不銹鋼0Cr17Ni12Mo2鍛件,查表3《材料許用應(yīng)力表》取[σ]=137Mpa

如圖5所示,p為設(shè)計(jì)壓強(qiáng),設(shè)焊縫w-II的熔深為L2,焊接部外徑為D2,則其焊接部工作應(yīng)力σ2計(jì)算方法如下

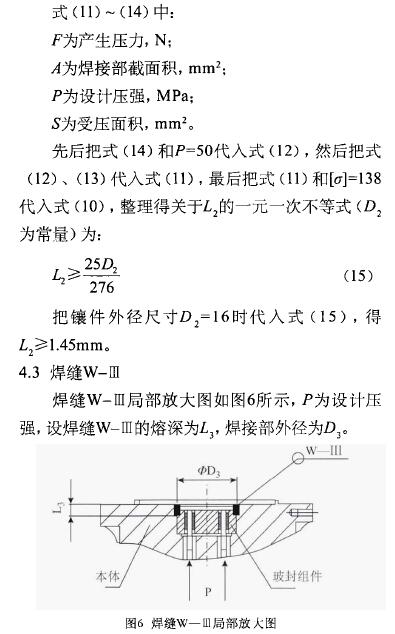

顯然,焊縫W-III即本體和玻封組件焊接部與焊縫W-II的結(jié)構(gòu)型式完全相似,所以計(jì)算方法完全相同。設(shè)焊縫W-III的熔深L3,焊接部外徑為D3,同理可得L3與D3的數(shù)學(xué)關(guān)系式為:

把玻封組件的外徑尺寸D3=14mm代入式(16),得L3≥1.270mm。

5結(jié)束語(yǔ)

一般情況下,壓力變送器內(nèi)部填充介質(zhì)和被測(cè)液體無(wú)強(qiáng)腐蝕性,所處溫度變化范圍較小(范圍在-15℃~75℃),因此本文強(qiáng)度設(shè)計(jì)計(jì)算中忽略腐蝕裕量、溫度影響等因素。上述強(qiáng)度設(shè)計(jì)計(jì)算僅僅是最基礎(chǔ)的設(shè)計(jì)計(jì)算,是產(chǎn)品設(shè)計(jì)的第一步。在實(shí)際產(chǎn)品設(shè)計(jì)中,首先按照理論設(shè)計(jì)值(考慮腐蝕裕量、應(yīng)力集中、溫度變換等多個(gè)因素后的尺寸值)確定具體尺寸值,進(jìn)行產(chǎn)品樣機(jī)試制,通過(guò)壓力試驗(yàn)、型式試驗(yàn)和性能評(píng)價(jià)試驗(yàn)等手段進(jìn)行驗(yàn)證、評(píng)價(jià)。然后通過(guò)驗(yàn)證、評(píng)價(jià)結(jié)果對(duì)尺寸值進(jìn)行必要調(diào)整,包括尺寸放大和縮小。最后按照調(diào)整后的尺寸安排產(chǎn)品小批量試制、試驗(yàn)和工業(yè)化考核,驗(yàn)證合格后的尺寸就是設(shè)計(jì)的最終尺寸。這樣設(shè)計(jì)計(jì)算,既避免了材料的浪費(fèi),可實(shí)現(xiàn)產(chǎn)品設(shè)計(jì)的小型化,又使產(chǎn)品的安全可靠性得到了保證。本文所運(yùn)用的力學(xué)建模和設(shè)計(jì)方法對(duì)其它高壓壓力容器、管道的強(qiáng)度設(shè)計(jì)計(jì)算具有一定的借鑒和指導(dǎo)意義